Jede Konstruktion kann nicht ohne Verbindungstechnologien aus Bindemitteln auskommen. Sie können in Moskau hochwertigen Zement und in Moskau Fertigbeton kaufen, indem Sie sich an die Firma MSC-Region wenden. Was aber, wenn ein kleines Volumen benötigt wird oder keine Möglichkeit besteht, dass sich ein Betonmischer nähert? Sie sollten diesen Artikel lesen, nach zusätzlichen Informationen suchen und das Kneten selbst durchführen. Die Zusammensetzung von Baumischungen ist im Vergleich zur Nanotechnologie und anderen Bereichen, die eine ständige Ausbildung erfordern, ein vollständig zugängliches Thema.

Betonmarkenübersicht

Die Marke Beton ist der Hauptindikator für ihre Stärke. Je höher die numerische Anzahl von Beton ist, desto zuverlässiger und fester wird die fertige Zusammensetzung.

- M50–75 - eine einfache Version des Zementmörtels, der für Innenausbauarbeiten, zum Estrich und als Fugenmörtel für Mauerwerk verwendet wird;

- M100-150 - Der sogenannte „dünne Beton“ wird als Estrich für den Boden, für die Herstellung von Wegen und Grenzen sowie für Hilfsarbeiten im Bauwesen verwendet.

- M200 - Mörtel für Mauerwerk, Estrich und Putz für den Innen- und Außenbereich;

- M300 - eine dauerhafte Zusammensetzung, die hauptsächlich im Straßenbau verwendet wird.

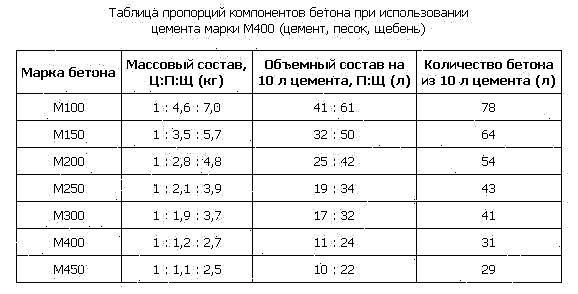

Um einen Zementmörtel mit der erforderlichen Festigkeit herzustellen, ist es nicht erforderlich, Beton der entsprechenden Marke zu kaufen. Bei der Herstellung der Mischung wird Beton mit Sand gemischt, wodurch sich der Anteil ändert. Somit ist es einfach, eine Zementmischung M100 oder M200 aus Rohstoffen der Marke M400 zu erhalten.

Notwendige Materialien und Werkzeuge für die Arbeit

Seine Festigkeit, technischen und visuellen Eigenschaften hängen von der Zusammensetzung der Zementlösung ab. Die Standardzusammensetzung der Mischung besteht aus drei Elementen:

- trockener Zement

- Sand

- Wasser.

Um die Qualität der Zusammensetzung zu verändern, werden folgende Additive verwendet:

Sie beeinflussen die Farbe der Beschichtung und tragen dazu bei, dass sie duktiler und klebriger wird.

Zum Mischen und Verlegen des Zementmörtels benötigen Sie folgende Werkzeuge:

- ein Eimer oder ein tiefes Becken zum Rühren, entsprechend der Größe dem Volumen der Mischung,

- Baumischer oder Bohrer mit Düse,

- Spatel oder Spatel zum Verteilen der Mischung auf der Oberfläche,

- Fäustlinge und Brille zur Sicherheit.

Alle diese Werkzeuge werden wahrscheinlich von Personen im Haushalt gefunden, die mindestens einmal an Reparaturen beteiligt waren. Andernfalls sollten sie von Freunden gekauft oder ausgeliehen werden.

Arten von Lösungen

Die Art des Zementmörtels hängt von der Zementmarke, der Zusammensetzung der Komponenten und dem Vorhandensein von Weichmacherzusätzen ab. Durch die Zusammensetzung können zwei Arten von Lösungen unterschieden werden - unter Verwendung von Kalk und Sand. Betrachten Sie die Eigenschaften von jedem von ihnen.

Zementkalk

Der Zementmörtel mit Kalkzusatz zeichnet sich durch seine Duktilität und Haftung aus und wird daher am häufigsten in Putz oder beim Verlegen von Fliesen verwendet.

Die Zusammensetzung der Mischung enthält Zement, Kalk und Sand in Anteilen von 1: 1: 6 bzw. 1: 2: 9 Teilen. Um die Duktilität und Klebrigkeit der Lösung zu verbessern, werden PVA-Kleber, Reinigungsmittel und Tonsand hinzugefügt.

Wenn Branntkalk verwendet wird, sollte dieser durch Mischen mit Wasser gelöscht werden. Während der chemischen Reaktion wird eine große Menge Wärme freigesetzt, sodass Sie Ihre Hände und Ihr Gesicht schützen müssen, wenn Sie mit Kalk arbeiten.

Zementsand

Zementsandmörtel ist die am einfachsten herzustellende Beschichtungsoption. Um es zu kneten, nehmen Sie einen Teil Zement in 6 oder mehr Teile Sand. Die Zusammensetzung eignet sich für Arbeiten im Freien und in rauen Innenräumen. Da es keine zusätzlichen Zusätze enthält, erlauben seine Plastizität und Haftung nicht die Verwendung des Mörtels für kleine Putz- und Fliesenarbeiten.

Als Weichmacher werden Flüssigseife und PVA-Kleber verwendet, um die Klebrigkeit und Elastizität des Materials zu verbessern. Ton- oder Steinbruchsand trägt dazu bei, die Zusammensetzung plastischer zu machen. Um die Haftung zu klären und zu verbessern, fügen die Bauherren der Mischung gelöschten Kalk hinzu und erhalten einen Zement-Kalk-Mörtel.

Farbnahtadditive

Farbzusätze zur Zementmischung dienen rein dekorativen Zwecken. Sie werden am häufigsten beim Verlegen von Ziegeln verwendet, um die Nähte ausdrucksvoller und ästhetischer zu gestalten.

Ruß wurde verwendet, um eine dunkle Farbe zu ergeben, aber die Erfahrung hat gezeigt, dass diese Komponente die technischen Eigenschaften von Zement verschlechtert. Heute werden für diese Zwecke Salze und Metalloxide verwendet. Farbzusätze können in Baumärkten gekauft werden.

Mischungsverhältnis

Das Verhältnis der Elemente im Zementmörtel hängt vom Umfang der Mischung und der Art des Betons ab. Wenn Sie beispielsweise Zementmörtel M100 aus Beton M400 erhalten möchten, beträgt das Verhältnis von Zement zu Sand 1: 4. Somit ist es einfach zu berechnen, welches Verhältnis erforderlich ist, um aus jedem Beton die richtige Qualität zu erhalten.

Wie man einen Zementmörtel für verschiedene Arten von Arbeiten herstellt (Zement: Sand):

- Stuck: 1: 5 unter Zugabe eines Teils Limette,

- Bodenestrich: 1: 4 für die Marke M500, 1: 3 für die Marke M400,

- Mauerwerk: 1: 5 - M3, 1: 4 - M5, 1: 3 - M8. In diesem Fall sollte die Marke der fertigen Lösung mit der Marke des Ziegels übereinstimmen.

Das Wasservolumen zur Herstellung einer flüssigen Lösung sollte 60% des Gesamtvolumens nicht überschreiten. Normalerweise sind es 1-2 Teile im Verhältnis.

Trocknungszeit

Die Abbindezeit der Zementaufschlämmung hängt direkt von der Umgebungstemperatur und der Dicke der Beschichtung ab. Je dicker die Estrichschicht und je niedriger die Thermometersäule ist, desto länger trocknet die Mischung.

Betrachten Sie die Gießzeit unter günstigen Bedingungen:

- 2–4 Stunden - Einstellung der Lösung,

- 12-24 Stunden - unvollständige Aushärtung des Zements, Sie können darauf laufen, aber Abschlussarbeiten werden nicht empfohlen,

- 10-14 Tage - vollständige Trocknung der Beschichtung, danach können Sie beginnen, die Oberfläche mit Fliesen oder anderem Material zu bearbeiten.

Wie man Zement bei niedriger Temperatur macht

Die ideale Temperatur zum Gießen von Zementmörtel beträgt + 200 ° C und höher. Es ist jedoch nicht immer möglich, solche Bedingungen während des Baus und der Außendekoration des Gebäudes zu schaffen. Bei Minustemperaturen verklumpt der Betonmörtel und das Wasser in der Zusammensetzung verwandelt sich in Eis. Dies wirkt sich direkt auf die Qualität der Beschichtung aus.

Beim Bau gibt es verschiedene Techniken, um Schäden an der Zementmischung bei Temperaturen unter Null zu vermeiden:

- Spezielle Frostschutzadditive in der Zusammensetzung,

- Erhitztes Wasser und Sand beim Mischen von Beton,

- Elektrische Heizbeschichtung,

- Markise und Markierungsschalung.

Für Mauerwerk bei Minustemperaturen (bis zu -7 ° C) benötigen Sie einen Zementmörtel (im Verhältnis Zement zu Sand - 1: 4) oder Zement-Kalzium (1: 1: 6 - Zement, Kalzium, Sand). Die Lösung sollte dicht plastisch sein, dh eine kleine Menge Wasser enthalten.

Die Verwendung von Beton in der Inneneinrichtung

Bei der Innenausstattung von Wohnungen und Häusern wird Beton für drei Arten von Arbeiten verwendet:

- Wandputz

- Gießen Bodenestrich,

- Installation von Keramikfliesen im Badezimmer.

Die Lösung für die Heimdekoration sollte ausreichend plastisch sein und eine gute Haftung auf der rauen Beschichtung aufweisen. Daher werden notwendigerweise Weichmacher und Klebstoffadditive hinzugefügt.

Hilfreiche Ratschläge

- Wählen Sie einen tiefen Behälter für die Lösung, damit diese beim Rühren nicht über die Wände gelangt.

- Anstelle von Fugenmörtel für die Verarbeitung von Ziegel- oder Fliesenfugen können spezielle Fugenmassen verwendet werden. In diesem Fall sind keine Farbstoffe für Zement erforderlich.

- Decken Sie es einen Tag nach dem Estrich mit einer Folie ab, damit die Beschichtung während des Reparaturvorgangs nicht beschädigt wird.

Selbstgemachte Zementmörtelvideos

So mischen Sie Beton mit Ihren eigenen Händen:

Herstellung von farbigem Zementmörtel:

Die Herstellung von Zementmörtel erfordert keine besonderen Fähigkeiten und das Vorhandensein einer großen Anzahl von Werkzeugen. Eine Mischung aus Estrich und Gips lässt sich leicht mit den eigenen Händen herstellen, die Proportionen beobachten und preiswerte Weichmacher verwenden. So können Sie die fertige Mischung erheblich einsparen und eine universelle Komposition für verschiedene Veredelungsarbeiten erhalten.

Arten von Zementmischungen

Je nach Zusammensetzung und Verwendungszweck ist die Lösung in Marken unterteilt:

- M150 und M200 - für Estriche,

- M50, M100, M150, M75, M200 und M125 - für Mauerwerk,

- M10, M50 und M25 - für Gips.

Alle Sorten unterscheiden sich im quantitativen Sandgehalt und in den Anteilen. Das Ändern des Verhältnisses der Hauptkomponenten ermöglicht die Verwendung eines solchen Baumaterials für verschiedene Arbeiten.

Der Grad einer Lösung ist ein Indikator für die Festigkeit einer Struktur, die mit ihrer Verwendung aufgebaut wurde. Die Anteile der Inhaltsstoffe hängen in der Regel davon ab, welche Marke der Zementmörtel benötigt. Oft wird die Kochanleitung vom Hersteller auf die Verpackung gedruckt.

Natürlich können Sie die fertige Masse der richtigen Marke bestellen (derzeit werden trockene Fertigmischungen für Fundament, Gips oder Estrich verkauft, bei denen Sie nur die richtige Menge Wasser hinzufügen müssen). Unabhängiges Batching spart jedoch Geld.

Regeln zur Bestimmung der gewünschten Marke von Sand-Zement-Masse

Je nach Technologie ist es erforderlich, dass die Qualität des Mörtels der Qualität des verwendeten Materials (Ziegel, Blöcke) entspricht. Wenn das Mauerwerk beispielsweise aus Ziegeln der Klasse 100 besteht, sollte die Zementmasse M100 betragen. Vorbehaltlich dieser Regel erhalten Sie als Ergebnis eine solide homogene Ziegelstruktur.

Für den Fall, dass die Marke des verwendeten Materials hoch ist, zum Beispiel 350, lohnt es sich nicht, ein Match anzustreben, da dies die Baukosten erheblich erhöht. Die allgemein akzeptierten Anteile sind 1 Teil (zum Beispiel ein Eimer) Zement und 3 - Sand (1 bis 3). Bei der Vorbereitung des Betons zum Gießen des Fundaments werden diesem Anteil 3-5 Teile Schotter zugesetzt.

Zum Verkauf steht eine große Auswahl an verschiedenen Zementsorten, die sich in Marke, Hersteller, Eigenschaften und Haltbarkeit unterscheiden. Portlandzement, der sich durch hohe Wasserbeständigkeit, Frostbeständigkeit und Festigkeit auszeichnet, ist besonders bei professionellen Bauherren beliebt. Es härtet bei fast jedem Wetter gut aus.

Regeln für die Herstellung der Mischung

Für die manuelle Dosierung wird empfohlen, Zement in einem Metall- oder Kunststoffbehälter zu verdünnen: Trog, Becken, alte Badewanne, Eimer. Zum Mischen benötigen Sie eine Schaufel, eine Kelle, einen Spatel oder einen Bohrer mit Düsen. Bei großen Mengen des vorbereiteten Zementmörtels (ab 1 m3) ist es ratsam, Betonmischer zu verwenden. Alle Geräte und die Mischplattform sowie die Eingangskomponenten werden im Voraus vorbereitet. Die Lebensfähigkeit der Zementbasis beträgt 1-1,5 Stunden, die Mischung wird unmittelbar nach der Herstellung verwendet.

Der Sand wird vorgewaschen und getrocknet, man kann keinen feuchten Füllstoff hinzufügen - dies führt zu einer Verletzung des Verhältnisses W / C. Die Eigenschaften der Zement-Sand-Zusammensetzung hängen von den Eigenschaften des Bindemittels und den ausgewählten Anteilen ab (zur Überprüfung der Übereinstimmung wird die Fabrikfestigkeitsmarke durch die Anzahl der Sandfraktionen geteilt). Es ist am besten, Zement mit sauberem Wasser zu pflanzen (Schmelze, Regen oder Trinkwasser sind geeignet). Es wird nicht empfohlen, ihn aus offenen Quellen zu entnehmen. Um Plastizität zu verleihen, ist das Einbringen von Additiven (Flüssigseife, Kalk, Weichmacher) zulässig, jedoch nicht mehr als 4-5% des gesamten Bindemittels.

Die Reihenfolge der Beladung der Bauteile hängt von der Art des Knetens ab: Wenn zuerst Sand und Zement manuell in den Behälter gesiebt werden, werden sie mit Flüssigkeit verschlossen. Bei Verwendung eines Betonmischers wird dagegen Wasser in die Schüssel und dann Füllstoffe gegossen. Es ist besser, Zusatzstoffe und Verunreinigungen sofort zu züchten, eine Ausnahme gilt nur für die Verstärkung von Fasern. In jedem Fall wird der Zementmörtel nicht länger als 5 Minuten gemischt. Während dieser Zeit sollte er eine homogene Konsistenz erreichen. Eine richtig vorbereitete Zusammensetzung verbleibt auf der Kelle oder dem Spachtel und fließt beim Umdrehen reibungslos, wobei keine Klumpen oder unverdünnten Partikel darin beobachtet werden.

Das Verhältnis der Füllstoffe

Das Hauptmaß ist der Anteil des Bindemittels. Je nach Verwendungszweck der Zusammensetzung werden folgende Anteile der Eingangskomponenten verwendet:

1. Zur Herstellung des Pflasters: 1: 3 überschreitet das W / C-Verhältnis 1 nicht. Es wird empfohlen, die Zusammensetzung in Chargen zu verdünnen. Bei Arbeiten in Innenräumen beträgt die Mindestzementfestigkeit M150, Fassade - M300. Um dem Gips Plastizität zu verleihen, ist das Einbringen von Kalk zulässig (nicht mehr als 50% des Sandanteils).

2. Beim Mischen des Mauerwerksmörtels: 1: 4 ist die Bindemittelfestigkeit nicht niedriger als M300. Kalk wird ausschließlich in gelöschter Form und nicht mehr als 0,3 des Zementanteils eingebracht. Das ideale W / C-Verhältnis liegt innerhalb von 0,5, 50 g Flüssigseife werden zugegeben, um Plastizität zu ergeben. Mauerwerksverbindungen werden in strenger Reihenfolge hergestellt: Zuerst wird Wasser in den Behälter oder Betonmischer eingeführt, dann Füllstoffe.

3. Bei Fundamentarbeiten: 1: 2: 4 (Zement, Sand bzw. Kies) wird der Wasseranteil gleich dem Volumen des Bindemittels genommen. Portlandzement aus M400 und grobkörniges Zuschlagstoff aus Hartgestein werden verwendet, das Mischen erfolgt in einem Betonmischer.

4. Beim Gießen eines Betonbodenestrichs ist es erforderlich, hochwertigen Zement mit Sand im Verhältnis 1: 3 mit einem Verhältnis W / C = 0,5 zu verdünnen. Die Zusammensetzung sollte nach der Kelle greifen und kleine Hohlräume ausfüllen, es ist besser, sie gewaltsam zu kneten.

5. Beim Bügeln von Fußböden wird eine Mischung aus Zement und Sand im Verhältnis 1: 1 hergestellt. Flüssiges Glas oder Kalk sollten vorab in Wasser mit einem Verhältnis von nicht mehr als 0,1 zum Anteil des Bindemittels verdünnt werden.

Bei der Herstellung von Beton und Zusammensetzungen mit verschiedenen Füllstoffen wird der Lösung Zement zugesetzt, ohne sich mit Sand zu vermischen. In allen anderen Fällen ist es ratsam, sie zusammen zu sieben. Zusätzlich zum Einschlafen in klar gemessenen Anteilen werden die richtigen Anteile von der Bindemittelmarke (nicht niedriger als die erforderliche, wenn ihre Qualität oder Frische angezweifelt wird, wird ihr Verbrauch erhöht), der Sandreinheit und -trockenheit, der Schotterfestigkeit und der Schuppigkeit (für Beton) bestimmt. Am schwierigsten ist es, ein Wasser-Zement-Verhältnis zu wählen. Es wird empfohlen, zuerst 85% Wasser zu verwenden und dann den Rest schrittweise einzuführen.

Oft stellt sich die Frage, wie man Zement mit Flüssigseife verdünnt. Dieser Zusatzstoff ist im privaten Bau sehr beliebt, er ist der billigste Weichmacher. Der überschüssige Schaum ist jedoch schädlich. Es ist besser, 3-4 Minuten zu warten, bis er schrumpft, und erst dann die Zement-Sand-Mischung (und - in kleinen Portionen) zu injizieren. Diese Knetzeit erhöht sich um ca. 5 Minuten. Der Gesamtanteil an Verunreinigungen (einschließlich Farbmineralien) sollte 10 Gew .-% des Bindemittels nicht überschreiten, da sonst die Qualität der hergestellten Lösung stark abnimmt (die Klebeeigenschaften werden ausgeglichen).

Expertenrat

Es ist notwendig, bei einer Umgebungstemperatur von +5 ° C zu züchten. Verwenden Sie nach Möglichkeit einen Betonmischer, um die Gleichmäßigkeit und Qualität des Mörtels zu erhöhen. Beim automatischen Kneten hängt die Ladesequenz der Komponenten von der Größe der Fraktionen ab: von klein bis groß. Die fertige Lösung wird sofort entladen und verwendet. Je höher die Festigkeit des Zements, desto schneller härtet er aus. Um die Leistung zu verbessern, wird empfohlen:

- frostbeständige oder hydrophobe Zusätze einführen (für Beton relevant),

- Ersetzen Sie beim Mischen des Putzes einen Teil des Sandes durch Perlit (um die Isoliereigenschaften zu verbessern).

- Machen Sie eine Testcharge, um die Qualität der Komponenten zu überprüfen.

- Verwenden Sie nach Möglichkeit spezielle Spender.

Mischfunktionen

Vor Arbeitsbeginn wird empfohlen, die Zutaten durch ein Konstruktionssieb zusammenzusieben, damit die Zusammensetzung homogen wird. Es ist besser, Zement mit Sand nicht mit den Händen zu mischen, sondern mit Hilfe von Werkzeugen: einem Betonmischer oder einem Bohrer mit einer Düse. Es ist wünschenswert, dass die Größe der Fraktionen innerhalb von 0–2 mm liegt, da Verunreinigungen die Eigenschaften der Lösung nachteilig beeinflussen.Das Überprüfen des Sandes auf Ton ist sehr einfach: Verdünnen Sie ihn einfach in einem Glasbehälter mit Wasser, wenn schlammige Suspensionen beobachtet werden - Sie sollten eine andere kaufen. Sie sollten auch die Qualität des Zements bestimmen: Frisch wacht durch Ihre Finger auf und hat eine hellgraue oder grünliche Tönung, es sind keine Klumpen darin.

Um eine Lösung dieser Komponenten richtig zu verdünnen, wird empfohlen, eine solche Technologie einzuhalten:

- Gießen Sie Wasser in einer Menge in den Behälter, die Zement entspricht (oder in anderen erforderlichen Anteilen). Ein Teil der Flüssigkeit bleibt übrig, für nassen Sand wird das W / C-Verhältnis etwas geringer als das normative gewählt.

- Flüssigseife oder Waschmittel in Wasser verdünnen. Dieser Schritt ist optional, aber ein solches Additiv verbessert die Haftung der zukünftigen Lösung.

- Gießen Sie die Hälfte des feinteiligen Füllstoffs (oder einen Teil der gesiebten Zusammensetzung) in den Behälter. Zu diesem Zeitpunkt sollte Zement mit Sand in einem Verhältnis verdünnt werden, das unter Berücksichtigung des Verwendungszwecks der herzustellenden Mischung und der einschlägigen Normen ausgewählt wurde.

- Gießen Sie den gesamten Zement ein und schalten Sie den Betonmischer oder Baumischer ein. Nach zwei Minuten Mischen den Rest des Sandes einführen.

- Überprüfen Sie die Konsistenz der Lösung und geben Sie das restliche Wasser nach Bedarf in kleinen Portionen hinzu. Eine richtig vorbereitete Mischung gleitet (und läuft nicht ab) aus der Kelle. Wenn sie mit einem Spatel geschnitten wird, gibt es keine trockenen Partikel, aber die gezeichnete Linie verwischt nicht.

- Führen Sie modifizierende Zusatzstoffe ein (falls erforderlich) und mischen Sie alles erneut.

Eine Verletzung der Anteile führt zu Rissen der Lösung nach dem Erstarren oder Verschütten. Es ist wichtig, sie im Voraus auszuwählen, die erforderliche Materialmenge zu berechnen und zu kaufen. Die Lebensfähigkeit der fertigen Lösung liegt innerhalb von 1 Stunde. Während dieser Zeit muss sie für den beabsichtigten Zweck vollständig verwendet werden. Es ist nicht zulässig, die im Tank gefrorene Mischung erneut zu verdünnen.

Allgemeine Empfehlungen zur Vorbereitung von Lösungen

Herkömmlicherweise können alle Zementmörtel unterteilt werden in: Putz (mit einem Festigkeitsgrad von M10 bis M50), Mauerwerk (von M50 bis M200), das zum Gießen von Estrichen oder als Grundlage für das Betonieren von Gebäudestrukturen (M150 und M200) verwendet wird. Die ausgewählten Anteile beeinflussen diesen Indikator erheblich, insbesondere wird er durch jede zusätzliche Fraktion feinkörnigen Füllstoffs reduziert. Beispiel: Wenn Sie Portlandzement M400 mit Sand im Verhältnis 1: 4 verdünnen, ist die Endqualität der Lösung M100. Je weniger Zement, desto lockerer und poröser wird es.

Es gibt eine Anforderung: Der Mörtel, der zum Verbinden von Ziegeln oder Beton verwendet wird, darf der Marke des Produkts selbst nicht an Festigkeit verleihen. Im Idealfall fallen sie zusammen, dann ist die konstruierte Struktur monolithisch und homogen. Diese Regel gilt hauptsächlich für Mauerwerksmischungen. Es ist auch wünschenswert, Eigenschaften wie Frostbeständigkeit und Wasserbeständigkeit zu berücksichtigen. Das heißt, wenn die Fundamentblöcke in die Verbindungslösung eingebaut werden, ist es ratsam, hydrophobe Additive einzuführen.

Empfohlene Mörtelanteile für Putzmischungen

Bei internen Arbeiten wird Zement aus M150 benötigt, für die Verkleidung der Fassaden ist eine höhere Qualität erforderlich - M300. Bewährte Proportionen für Wandputz sind 1: 3. In diesem Fall wird empfohlen, vor dem Mischen Sand mit Zement zu mischen und die resultierende trockene Mischung allmählich mit Wasser zu verdünnen. Das Ergebnis ist eine homogene Masse, die bei einer Neigung von 45 ° nicht von der Kelle herabfließt. Das V / C-Verhältnis wird zu 1 gewählt. Um die Plastizität zu erhöhen, kann Kalk im zugesetzten Wasser (0,2–0,3 Teile der Zementmenge) verdünnt und abgeschreckt werden. Eine solche Lösung wird feiner aufgetragen. Um dem Putz Wärmeisolationseigenschaften zu verleihen, wird der Sand teilweise durch Perlit ersetzt.

Empfohlene Mörtelanteile für Fußböden

Für Estrich wird frischer Portlandzement von hoher Qualität (ab M400) verwendet. Die klassischen Proportionen zum Füllen des Bodens sind 1: 3. Das W / C-Verhältnis überschreitet nicht 0,5, die Lösung sollte sich dehnen und die kleinsten Hohlräume füllen, aber ohne Blasen sein. Um die gewünschte Gleichmäßigkeit zu erhalten, wird es mit einem Konstruktionsmischer geknetet. Komponenten müssen gesiebt werden. Aufgrund der geringen Flüssigkeitsmenge härtet die Lösung schnell aus und muss innerhalb einer halben Stunde nach dem Kneten verbraucht werden.

Empfohlenes Mörtelverhältnis beim Betonieren des Fundaments

In diesem Fall wird für den Bau der Fundamente kleiner Gebäude Portlandzement mindestens M200 gekauft. Für Gebäude ist es besser, M400 oder M500 zu wählen. Für die Aufbereitung von Volumina über 2 m3 wird ein Betonmischer benötigt. Optimale Proportionen für das Fundament: 1: 2: 4, grobkörniger Füllstoff (Kies oder Schotter aus hartem Granit) wird in die Zusammensetzung eingebracht, es ist unerwünscht, weniger haltbare Gesteine hinzuzufügen, sie verringern die endgültige Betonfestigkeit.

Die Qualität der verwendeten Komponenten spielt eine große Rolle, es ist erlaubt, sie ausschließlich mit reinem Trinkwasser (nicht Meer oder aus offenen Quellen) zu züchten. Die Anteile werden strikt eingehalten - nicht mehr als 0,5 des Zementvolumens. Es sollten keine trockenen Klumpen und ungelösten Bestandteile vorhanden sein, sondern auch Abblättern der Flüssigkeit und Sedimentation von Schotter im Betonmischer. Daher sollte Beton nicht länger als 10 bis 20 Minuten gemischt werden, er wird trotz der Abbindezeit von 1 Stunde unverzüglich entladen und gegossen.

Überschüssiger Sand in Bezug auf Zement im Mörtel für Fundamente von mehr als 2: 1 ist nur auf trockenen und stabilen Böden für unbeladene Gebäude zulässig. Es ist unmöglich, feuchte, feine und grobe Zuschlagstoffe und Zement zu mischen. Dies führt zu einer Verletzung der Proportionen sowie zum Vorhandensein von Tonverunreinigungen und -rückständen. Daher müssen Sand und Kies vor dem Mischen gewaschen und getrocknet werden. Portlandzement für das Fundament benötigt den frischesten, er sollte nicht früher als 2-3 Wochen vor dem Betonieren gekauft werden.

Die Hauptbestandteile des Zementmörtels sind Wasser, Sand und Zement

Ein Zementmörtel ist eine viskose Mischung, mit deren Hilfe Teile aneinander befestigt werden.

Die Lösung kann im monolithischen Bau verwendet werden, hier ist jedoch die Verwendung einer höheren Zementqualität erforderlich.

Die Basis eines jeden Zementmörtels ist eine Kombination wesentlicher Bestandteile:

- tatsächlich zementieren sichwelches als Adstringens wirkt,

- Sand als Platzhalter fungieren,

- Mit Wasser werden Feststoffe verdünnt, um ihnen eine bestimmte Konsistenz zu verleihen.

Neben dem Vorhandensein dieser Grundbestandteile hängt die Qualität des Zementmörtels von deren Qualität ab. Es gibt keine bestimmten strengen Anforderungen an Wasser außer seiner Reinheit. Es sollte keine unnötigen Verunreinigungen, Schmutz, Öl usw. enthalten.

Wenn es auf der Baustelle kein Wasserversorgungssystem gibt, ist es am besten, Wasser in Geschäften zu kaufen.

Die meisten Experten neigen dazu, Flusssand zu verwenden, der durch die Abwesenheit von Verunreinigungen, Steinen und Ton gekennzeichnet ist. Die Verwendung von Steinbruchsand ist ebenfalls zulässig, jedoch nach Vorreinigung und Waschen.

Meersand ist jedoch für die Verwendung völlig ungeeignet. Tatsache ist, dass es eine große Menge Salz enthält, das sich nur schwer aus der Zusammensetzung auswaschen lässt, was sich negativ auf die Bindung aller Komponenten der Mischung auswirkt.

Das Hauptelement der Lösung ist Zement, von dessen Qualität die Qualität der gesamten Mischung in vielerlei Hinsicht abhängt. Es gibt viele Zementmarken von 100 bis 600.

Je größer die Anzahl, desto größer ist die Belastung, der die gefrorene Lösung standhalten kann. Dies ist ein sehr wichtiger Indikator in verschiedenen Baubereichen.

Für das Fundament werden höhere Zementqualitäten benötigt - M400, M500 usw. Für die Verlegung von Verblendziegeln, zum Verputzen von Wänden und ähnlichen Arbeiten sind die Marken M100 und M200 durchaus geeignet.

Zementmörtelanteile

Ich würde gerne befassen sich mit den Arten von Zementmörtel selbst. Sie kommen in verschiedenen Formen vor:

Diese Klassifizierung ist eine Folge unterschiedlicher Flüssigkeitsmengen, mit denen die trockenen Inhaltsstoffe der Lösung verdünnt werden.

Fettlösung wird unter Verwendung einer kleinen Menge Wasser erhalten. Einerseits härtet die Mischung sehr schnell aus, andererseits kann die Mischung nach dem Aushärten mit der Zeit reißen, was sich negativ auf die Lebensdauer des Gebäudes auswirkt.

Eine magere Lösung wird dagegen mit viel Wasser hergestellt. Die Eigenschaften der fertigen Lösung lassen zu wünschen übrig und die Abbindezeit der Mischung nimmt erheblich zu.

Die beste Option ist eine normale Lösung, bei der harmonische Anteile aller Komponenten - Zement, Sand und Flüssigkeit - beobachtet werden. Nach dem Aushärten bröckelt eine solche Lösung nicht und reißt nicht, was Baugegenstände ziemlich langlebig macht.

Die häufigste Lösung ist eine Kombination aus Zement und Sand (1: 3). Möchten Sie wissen, wie man eine solche Lösung knetet? Daran ist nichts kompliziertes. Nachdem wir drei Teile Sand genommen haben, mischen wir sie mit einem Teil Zement in einem separaten Behälter.

Gründlich mischen, damit die trockene Mischung den gleichen Farbton erhält. Dann können Sie mit dem Hinzufügen von Wasser beginnen, während Sie die Mischung mit einer Schaufel oder einer elektrischen Bohrmaschine mit einer Düse mischen.

Die fertige Lösung sollte in ihrer Konsistenz einer dicken Sauerrahm ähneln. Nach dem Mischen der trockenen Zutaten wird Wasser in kleinen Portionen hinzugefügt. Im Durchschnitt verlässt das Flüssigkeitsvolumen die Hälfte des Zementvolumens, dies ist jedoch ein ungefährer Anteil.

Es ist auch erwähnenswert, dass die Marke des fertigen Zementmörtels und die Marke des Zements unterschiedliche Konzepte sind.

Die Mörtelsorte ist eine Zementsorte geteilt durch das Volumen des verwendeten Füllstoffs, d.h. Sand.

Um eine Lösung der Marke M100 zu kneten, benötigen wir die folgenden Komponenten:

- Zement der Marke M300,

- drei Eimer Sand.

Dies bedeutet jedoch nicht, dass die Zementmörtelmarke M100 nur aus der Zementkennzeichnung M300 hergestellt wird.

Wenn M400-Zement verfügbar ist, benötigen Sie zur Herstellung der Lösung vier Eimer Sand (Verhältnis 1 zu 4). Wenn der Zement M500 ist, dann fünf Eimer (Verhältnis 1 zu 5) usw.

Wir haben bereits gesagt, dass Zementmörtel für eine Vielzahl von Bauzwecken verwendet wird. Dementsprechend und Anteile von Sand und Zementsowie andere Komponenten der Lösung, wird für jede spezifische Anwendung unterschiedlich sein. Lassen Sie uns jeden von ihnen genauer betrachten.

Wie man für das Fundament knetet

Das Fundament ist der entscheidende Zeitpunkt für den Bau eines Bauprojekts, von dem die Betriebsdauer direkt abhängt. Deshalb ist es sehr wichtig, die Proportionen des Mörtels für das Fundament genau zu beachten.

Ein Qualitätsfundament sollte nicht nur aus traditionellen Mörtelkomponenten bestehen - Sand, Zement und Wasser, sondern auch aus Schotter. Es sollte kein Kalkstein sein, da dies die Festigkeit der fertigen Lösung nicht erhöht. Ersetzen Sie Schotter auch nicht durch Blähton, Kies und andere ähnliche Materialien.

In den meisten Fällen wird zur Herstellung des Fundaments Zement der Klassen M400 und M500 verwendet. Die Festigkeit ist für die Gründung des Gebäudes äußerst wichtig, daher ist die Verwendung hochwertiger Zementqualitäten gerechtfertigt.

Was Sand und Wasser betrifft, so sind hier die Anforderungen absolut identisch mit denen, die für den üblichen Zementmörtel gelten, der zum Verputzen von Wänden, Maurerarbeiten usw. verwendet wird. Wasser sollte keine Verunreinigungen, Öle und Fremdkörper enthalten.

Wandpaneele für das Badezimmer sind recht einfach zu installieren, langlebig, können Temperaturunterschiede problemlos bewältigen und haben eine lange Lebensdauer. Hier dreht sich alles um dieses wundervolle Zeug.

Mit einem selbstnivellierenden Estrich für den Boden können Sie alle Schwierigkeiten beim Nivellieren minimieren. Hier erfahren Sie mehr über die verschiedenen Arten und Kosten von selbstnivellierenden Estrichen.

Der Steinbruchsand wurde aufgrund seiner geringen Kosten und seiner hervorragenden natürlichen Eigenschaften weit verbreitet. Folgen Sie dem Link, um sich mit den technischen Eigenschaften dieses Materials vertraut zu machen.

Sand sollte gewaschen und gesiebt werden, damit keine Spuren von Ton, Steinen, Schlammformationen usw. darin sind.

Die Anteile von Sand und Zement zur Vorbereitung des Mörtels für das Fundament sind wie folgt: Pro Zementeimer werden drei Eimer Sand entnommen.

Schotter ist in den meisten Fällen identisch mit der Sandmenge. Wenn Sie alles mit Eimern messen, benötigt ein Eimer Zement M400 oder M500 drei Eimer Schutt und drei Eimer Sand.

Wasser muss sorgfältig verdünnt werden.um die Lösung nicht zu flüssig zu machen. Es ist hier sehr wichtig, wie trockener Sand verfügbar ist, d. H. Wenn es nass ist, ist es ratsam, es vor dem Mischen mit den restlichen Zutaten zu trocknen.

Die Zusammensetzung des Mörtels für Bodenestrich, wie man knetet

Die Anteile und der Verbrauch von Zementmörtel für Estrich werden anhand der verfügbaren Zementmarke bestimmt. Die minimal zulässige Mörtelsorte für Bodenestrich beträgt M 150 (Trockenmischung), aber ziemlich oft verwendete Marke M200.

Im Allgemeinen kann in bestimmten Räumen ein Sandzement- oder Betonestrich als eigenständiger Bodenbelag verwendet werden. Dies sind in der Regel Garagen und andere Nichtwohngebäude. In den meisten Fällen wird der Estrich als Basis für Linoleum, Parkett und andere Beschichtungen verwendet.

Zementmörtel für Estrich besteht aus drei Hauptkomponenten - Sand, Zement und Flüssigkeit.

Der Betonestrich ist ebenfalls mit Trümmern ergänzt, wird jedoch praktisch nicht für Wohngebäude verwendet, sodass wir ihn nicht berücksichtigen werden.

Die Anteile der Zement-Sand-Mischung

Die Anteile eines solchen Sand-Zement-Mörtels sind ziemlich traditionell. Zement und Sand werden im Verhältnis 1 zu 3 aufgenommen. Wasser sollte doppelt so viel Zement enthalten.

Wenn wir beispielsweise Zementmörtel M150 aus Zement herstellen, macht ein Drittel davon ein Drittel Sand und 0,5 Wasser aus. Zur Herstellung der M200-Lösung werden 0,4 Teile Wasser und 2,8 Teile Sand mit der gleichen Menge Zement benötigt.

Vorbereitung und Verhältnis der Bestandteile des Zement-Kalk-Mörtels für Mauerwerksziegel

Zementmörtel für Maurerarbeiten unterscheidet sich nicht wesentlich von Mörteln, die für andere Bauzwecke verwendet werden. Nur die Anteile, einige Additive unterscheiden sich, aber die Hauptkomponenten bleiben gleich.

Als Lösung können auch Zement und Kalk als Mischung verwendet werden. Die Proportionen hängen davon ab, welche Art von Lösung wir benötigen. Z.B, Um einen Mörtel der Marke M100 herzustellen, benötigen wir Zement der Marke M300 und 3,4 Teile Sand.

Wenn M500-Zement verfügbar ist, benötigen wir 5,3 Teile Sand, um eine solche Lösung zu erhalten. Im Prinzip ist die Formel zum Berechnen der Qualität der Lösung, d.h. Zementqualität geteilt durch die Sandmenge.

Weichmacher - ist es möglich, Kalkmilch oder PVA hinzuzufügen

Viele Experten empfehlen, diesen Komponenten Kalkmilch zuzusetzen, um die Plastizität der Mischung zu erhöhen. Um eine Lösung der Marke M25 zu erhalten, benötigen wir einen Teil Kalk- und Zementmilch sowie vier Teile Sand.

Der Zementmörtel für gemauerte Ziegel enthält einige Zusätze in Form von Weichmachern. Sie werden anstelle von Kalk verwendet, was sich positiv auf die Arbeitsergebnisse auswirkt.

Die Zugabe einer kleinen Menge dieser Additive kann also das Auftreten von Rissen verhindern, die Haftung verbessern usw.

Die Anteile sind ungefähr wie folgt: Für einen Teil Zement werden nicht mehr als 0,3 Teile Weichmacher verwendet. In dieser Rolle kann PVA-Kleber in einem Zementmörtel wirken. Darüber hinaus können Sie mit Ihren eigenen Händen einen Weichmacher für Zementmörtel herstellen.

Dazu benötigen wir folgende Materialien: Shampoo, Flüssigseife und verdünntes Waschmittel. Die Proportionen können variieren. Beispielsweise werden für einen 50 kg-Beutel Zement etwa 200 ml Flüssigseife verwendet.

Weitere Informationen zum Vorbereiten eines Mörtels für das Maurerhandwerk finden Sie im Video:

Was Sie hinzufügen und wie Sie Ihre eigene Mischung für Wandputz herstellen

Ein Putzmörtel ist eine Kombination aus traditionellen Bestandteilen eines Zementmörtels sowie bestimmten Additiven, die die Eigenschaften der Mischung verbessern. Solche zusätzlichen Materialien können je nach durchgeführter Arbeit Ton oder Kalk sein.

Zementmörtel für Wandputz kann eine Vielzahl von Anteilen enthalten.

Ein bis sechs Teile Zement können ein bis sechs Teile Sand sein. Das optimale Verhältnis ist jedoch eins zu drei, wenn die richtige Menge Wasser hinzugefügt wird.

Zement-Kalk-Mörtel zum Verputzen weist vielfältigere Anteile auf. Hier sind einige der häufigsten: 2 Teile Kalk und 8 Teile Sand oder 2 Teile Kalk und 9 Teile Sand.

Diese Materialmenge wird aus dem Verhältnis eines Teils Zement berechnet. Viele sind interessiert - wie bereitet man einen Zement-Kalk-Mörtel für Gips vor? Die gebräuchlichste Methode ist das Vormischen von Sand und Zement.

Erst dann wird Kalkmilch hinzugefügt, die durch Mischen von Wasser und Limettenteig hergestellt wird.

Die Verwendung von flüssigem Glas

Wasserglas ist eine Mischung aus Natriumsilikat und Wasser.

Im Zementmörtel ist es Es wird für folgende Zwecke angewendet:

- zur Verbesserung der Wasserdichtigkeit,

- um die Leistung zu steigern Estrichstärke

- um die Wärmebeständigkeit der Oberfläche beim Verputzen zu erhöhen,

- Risse und andere Hohlräume zu füllen.

Flüssiger Glaszementmörtel wird unter Verwendung der folgenden Anteile hergestellt:

- zur Abdichtung - 4 Teile Zement, 4 Teile Sand und 1 Teil Wasserglas,

- zum Schließen von Rissen - 3 Teile Zement, 1 Teil Sand und 1 Teil Wasserglas,

- zur Erhöhung der Feuerbeständigkeit von Oberflächen - 4 Teile Zement, 1,5 Teile Sand und Wasserglas.

Wie wir sehen Der Anteil von Wasserglas im Zementmörtel hängt direkt vom Umfang der fertigen Mischung ab. Der Wasseranteil sollte 25 Prozent der Wasserglasmenge nicht überschreiten.

Die Anteile von Zement und Sand bei der Herstellung von Zementmörteln sind einer der bestimmenden Punkte. Die Eigenschaften der fertigen Mischung hängen von der Einhaltung des richtigen Verhältnisses ab. Daher müssen Sie solche Nuancen bereits vor der Bauphase kennen.