Es ist einfach zu verstehen, warum Epoxidböden so beliebt sind. Es reicht aus, sich mit ihren Hauptvorteilen vertraut zu machen.

- Epoxidböden sind leicht zu reinigen und zu waschen - das Entfernen von Schmutz ist viel einfacher als von Laminat oder Parkett.

- Das Material reagiert nicht auf Temperaturschwankungen - seine Qualität und Betriebseigenschaften gehen nicht verloren, wodurch die Beschichtung in Saunen, ungeheizten Räumen, verwendet werden kann.

- Bei der Verlegung des Schüttbodens treten keine Fugen und Lücken auf, was bedeutet, dass sich kein Schmutz ansammelt und sich keine Krankheitserreger absetzen.

- völliges Fehlen von Nähten - keine Notwendigkeit, Schweller zu verwenden,

- hohe Festigkeitseigenschaften und Verschleißfestigkeit - Epoxidböden dienen jahrzehntelang ohne Verlust äußerer dekorativer Eigenschaften,

- Chemikalien haben keine Angst vor dem Material - der Epoxidboden hat keine Angst vor Säuren oder Laugen.

- Epoxidböden riechen nicht, außer für die Trocknungszeit nach dem Auftragen,

- Eine ausgezeichnete Abdichtungsleistung ist auch ein Vorteil der Verwendung einer solchen Beschichtung. Das Material kann ohne Abdichtung verlegt werden.

- die hohen Kosten für Materialien und Werkzeuge, die für die Installation der Beschichtung erforderlich sind,

- Durch den Sturz eines schweren Gegenstandes kann der Boden beschädigt werden. Chips und Kratzer müssen sofort repariert werden, da sie sehr auffällig sind.

- Falls erforderlich, ist die Demontage der Beschichtung sehr schwierig.

Vorbereitung der Basis für einen 3D-Boden

Die Hauptanforderungen an die Auflagefläche, auf der die Polymerböden angeordnet sind, sind ihre strenge Horizontalität und Luftfeuchtigkeit. Daher ist es für einen Betonboden besser, einen halbtrockenen Estrich zu verwenden, auf dem Sie eine Ausgleichsdicke von bis zu 5 mm herstellen müssen. Auf diese Weise erhalten Sie eine ziemlich flache horizontale Oberfläche. Im Material des Ausgleichsestrichs müssen Sie Faserspäne als Verstärkungszusatz verwenden. Der fertige Boden muss gründlich getrocknet werden. Weiter:

- Die Oberfläche des Betonestrichs muss mit einem Industriestaubsauger von Staub befreit werden.

- Entfernen Sie Fettflecken und Schmutz und verwenden Sie gegebenenfalls Lösungsmittel.

- Wenn Sie mit einem alten Betonsockel arbeiten, müssen Sie die entdeckten Risse durchschneiden und mit einer Epoxidverbindung füllen und erst danach einen Ausgleichsestrich herstellen.

- Die poröse Oberfläche muss mit einer Schwelle behandelt werden - dies ist eine Lösung mit starken Durchdringungseigenschaften.

Es wird traditionell angenommen, dass die Oberfläche eines alten Holzbodens nicht für Polymer-Schüttböden geeignet ist. Mit einigen Vorbereitungen in einem Wohnumfeld ist dies jedoch durchaus möglich. Dazu benötigen Sie:

- Öffnen Sie den Boden, überprüfen Sie gegebenenfalls die Protokolle - ersetzen oder reparieren Sie unbrauchbare Protokolle.

- Boden schließen, zusätzlich die Befestigung der Bretter verstärken,

- Alte Farbe entfernen

- Risse in den Brettern und die Lücken zwischen ihnen mit Kitt auf Holz reparieren, trocknen, Reparaturstellen mit einem Schmirgelleinen schleifen,

- Entfernen Sie Staub von der Oberfläche und ordnen Sie einen selbstnivellierenden Estrich an.

Weitere Aktionen sind sowohl für die Betonbasis als auch für die Holzbasis gleich.

Die Zusammensetzung des Schüttbodens - eine Reaktion auf den warmen Boden

Viele Bauherren empfehlen nicht, den Schüttboden auf das Warm Floor-System zu gießen. Oft verzichten die Autoren des Rates auf Erklärungen, was zu Spekulationen führt. Einer von ihnen sagt, dass die Bestandteile der Massenverbindungen, wenn sie Hitze ausgesetzt werden, beginnen, die Luft im Haus zu füllen.

Polymer- und Methylmethacrylat-Zusammensetzungen dehnen sich nicht nur sehr gut aus, sondern haben auch eine große Reserve an Schwellenwerten für minimale und maximale Temperaturen. Für Methylmethacrylat reicht dieser Wert von -70 ° C bis +150 ° C - Werte, die unter den Bedingungen Ihrer Wohnung oder Ihres Hauses wahrscheinlich nicht auftreten. Daher sind die Polymerzusammensetzungen mit Ausnahme von Epoxid für Massenböden geeignet.

Ein weiterer Nachteil ist die geringe Farbpalette. Obwohl mit Hilfe von Polymerfilmen und -farbstoffen geschickte Designer die Situation korrigieren und eine große Vielfalt herstellen können. Im Bereich der Wohnungsrenovierung sind ihre Dienstleistungen jedoch nach wie vor wenig gefragt - die Menschen haben genug von den Lösungen, die es gibt.

Vertrauen Sie einem vertrauenswürdigen Hersteller, um die Mischung zu kaufen. Nur eine gut ausgebildete Person auf dem Gebiet der chemischen Wissenschaften wird wirklich verstehen können, woraus ein Massenboden besteht, während einem Laien unbekannte Namen als Buchstaben erscheinen. Hersteller, die billige Komponenten und Füllstoffe sparen möchten, können dies nutzen.

Vor- und Nachteile - es ist wichtig zu wissen!

Die Vorteile von Epoxidzusammensetzungen für die Herstellung von Bodenbelägen hängen hauptsächlich mit Massenmischungen im Allgemeinen zusammen. Die aufgeführten Nachteile gelten jedoch nur für den Epoxid-Schüttboden.

- Nahtlose Beschichtungstechnologie - selbstnivellierender Polymer-Epoxid-Boden hat eine perfekt glatte und glänzende Oberfläche. Der Glanzgrad kann übrigens mit Hilfe spezieller Additive reduziert werden. Das Fehlen von Nähten schützt nicht nur vor dem Eindringen von Feuchtigkeit, sondern verhindert auch die Ansammlung von Schmutz, die Entwicklung von Kolonien von Mikroorganismen und Bakterien. Deshalb werden Epoxidböden in medizinischen Einrichtungen so geschätzt.

- Hohe schmutzabweisende Eigenschaften - Der Epoxidboden lässt sich sehr leicht von alltäglichem Schmutz abwaschen, und bei komplexem Schmutz treten keine Probleme auf.

- Chemische Beständigkeit - Alkalien und Säuren können eine solche Beschichtung auch bei hohen Konzentrationen nicht schädigen. Industrielle Polymer-Epoxid-Schüttböden finden sich häufig in Pharmaunternehmen, Lagern zur Lagerung chemischer Reagenzien.

- Sicherheit - Beim Befüllen von Böden auf Basis von Epoxidharzen kann der Rauheitsgrad eingestellt werden, um auch bei Ölflecken ein Verrutschen zu vermeiden. Epoxid unterstützt keine Verbrennung.

- Lange Lebensdauer - Epoxidböden haben eine Lebensdauer von mehr als 20 Jahren (dies ist übrigens nicht die Grenze für Bodenbeläge, aber auch ziemlich viel), sie sind überhaupt nicht durch ultraviolette Strahlung bedroht, sie sind abriebfest.

- Die optimalen Kosten - für das Familienbudget und die kostengünstige, aber langlebige Reparatur ist diese Bodenbelagsoption perfekt.

Von den Nachteilen ist es wichtig, Folgendes zu erwähnen:

- Zerbrechlichkeit - Epoxidböden sind sehr hart und sehr zerbrechlich. Durch Stöße kann die Oberfläche mit Rissen und Spänen bedeckt werden.

- Verlust der Dekorativität - Kratzer beeinträchtigen jedoch mit der Zeit das dekorativ glänzende Erscheinungsbild des Bodens. Deshalb ist es praktischer, matte Oberflächen herzustellen.

- Selbstnivellierende Böden lassen sich meist nur schwer von der Oberfläche entfernen - diese Regel gilt auch für Epoxid. Von wiederholten Fußböden kann keine Rede sein, sie können nur auf eine Mülldeponie geworfen werden.

Mögliche Bodendekoration

Polymerböden zeichnen sich durch eine einheitliche Struktur aus.

Um den Boden interessanter aussehen zu lassen, können Sie diese Möglichkeiten nutzen.

- Während Sie den Boden zwischen den Schichten füllen, können Sie die Farbe platzieren und auf ungewöhnliche Weise verschmieren. Dank dieser können Sie eine Marmorimitation erzielen, die Oberfläche dekorieren.

- Die Verwendung von Glitzern. Dies sind Volumenfunken aus Polyester oder Aluminiumfolie. Der Farbton der Funkeln kann variieren, sie können sowohl monophon als auch fluoreszierend sein. Oft kombinieren Designer mehrere verschiedene Arten von Glitzer gleichzeitig und bilden so ungewöhnliche Muster.

- Platzieren von Zeichnungen zwischen den Ebenen. Nehmen Sie volumetrische Bilder auf, um diese Aufgabe auszuführen. Dadurch entsteht eine realistische Oberfläche nahezu aller Art. Es gibt keine Einschränkungen hinsichtlich der Komplexität, da alles genau mit der Wahl des Eigentümers zusammenhängt.

Es ist möglich, Polyurethan-Massenböden auf unterschiedliche Weise zu dekorieren, indem Glitzer und Farbe verwendet werden und verschiedene Muster zwischen den Schichten platziert werden

Was ist das?

Der Polymerboden unterscheidet sich grundlegend von anderen Arten von Bodenbelägen in seiner Struktur, da er nicht passt, sondern gegossen wird. Das Material wird auf Basis verschiedener Polymere hergestellt und als Flüssigkeit verkauft. Um diese Art von Boden zu füllen, machen Sie zuerst eine vollwertige Basis aus Betonestrich oder einem anderen dichten Material, über das ein flüssiges Polymer mit einer dünnen Schicht gegossen wird. Die nach einer gewissen Zeit aushärtende Oberfläche ergibt eine vollkommen glatte und vor allem ebene Oberfläche (aufgrund der Fähigkeit der Flüssigkeit, ein gleichmäßiges Niveau zu bilden) ohne die geringsten Fugen.

Ursprünglich wurde diese Art der Abdeckung in öffentlichen Einrichtungen mit einem enormen Personenumsatz eingesetzt - beispielsweise in Flughafenlounges

Diese Anwendung beruht auf der maximalen Reinigungsfreundlichkeit, die durch die Unversehrtheit der Beschichtung ohne Nähte und Fugen verursacht wird, sowie auf der hohen Festigkeit des Materials, die es ermöglicht, die Terminals und andere Räume von besonderer öffentlicher Bedeutung für langfristige Reparaturen nicht zu schließen

Die privaten Verbraucher erkannten jedoch schnell alle Vorteile eines solchen Fußbodens und interessierten sich für die Möglichkeiten, Polymere in Privathaushalte zu gießen. Die Hersteller reagierten umgehend auf die steigende Nachfrage und präsentierten erschwinglichere, aber nicht weniger hochwertige Optionen für ein Haus und eine Wohnung.

Gleichzeitig sind die Hauptverbraucher nach wie vor Industrieunternehmen und öffentliche Einrichtungen. Für den Heimgebrauch kann eine solche Abdeckung jedoch angemessen sein. Polymerböden sind in zwei Hauptvarianten erhältlich. Wenn Sie jedoch geringfügige Unterschiede berücksichtigen, können Sie eine Vielzahl unterschiedlicher Optionen zählen, von denen jede ihre eigenen Vorteile hat und für Räume der einen oder anderen Art optimal geeignet ist.

Materialinformationen

Ein flüssiger Boden ist ein spezieller Mörtel, der auf der Basis von Polymermaterialien hergestellt wird und bis zu seiner Aushärtung eine sehr flüssige Konsistenz aufweist, die es ermöglicht, ihn buchstäblich auf ein raues Fundament zu gießen. Von hier aus ging der Name dieser Art von Bodenbelag. Es ist ganz einfach, die Flüssigkeit auf den Saugboden zu gießen. Sie verteilt sich schnell und fast unabhängig voneinander gleichmäßig und verbirgt kleine Schönheitsfehler.

Flüssiger Boden - was ist das?

In seiner Textur und seinem Aussehen ist der gefrorene Flüssigkeitsboden Linoleum sehr ähnlich, aber in Bezug auf Festigkeit und Zuverlässigkeit handelt es sich eher um Keramikfliesen. Der Boden ist sehr glatt, stark und hat keine Angst vor mechanischen oder chemischen Einflüssen verschiedener Art. Die Beschichtung verbindet sich zuverlässig mit der rauen Basis, so dass ein Abreißen praktisch unmöglich ist.

Der Boden ist sehr dünn. Seine maximale Dicke überschreitet normalerweise 6 mm nicht. Dies verhindert jedoch nicht, dass die Beschichtung viel fester ist als andere Arten von Oberflächen. Solch ein Fundament kann sogar einem vorbeifahrenden Lastwagen standhalten, nicht wie Menschen im Haus herumlaufen.

Eigenschaften und Empfehlungen zur Verwendung verschiedener Materialien zum Nivellieren und Organisieren von Estrich

Daher werden flüssige Böden häufig genau in Werkstätten am Produktionsstandort, in Lagern und anderen Räumen gegossen, in denen die Böden erheblichen Belastungen ausgesetzt sind. Ein solcher Boden kann im Fitnessstudio gegossen werden, manchmal wird diese Art der Beschichtung sogar für den Bau von Radwegen verwendet. Oft wird eine solche Stiftung in pharmazeutischen und medizinischen Zentren, kulinarischen Einrichtungen, ausgestattet. Einige Arten von Flüssigkeitsböden halten den Auswirkungen natürlicher Faktoren stand und können daher auf Straßentanzflächen, in der Nähe von Einkaufszentren usw. angeordnet werden.

Massenboden auf der Straße

In Wohngebieten sind flüssige Böden jedoch zu häufigen Gästen geworden. Sie ermöglichen es Ihnen, in jedem Raum eines Hauses oder einer Wohnung ein gleichmäßiges und zuverlässiges Fundament zu schaffen, ohne Angst vor Wasser zu haben. Meistens wird diese Art der Beschichtung im Badezimmer oder im Badezimmer, in der Küche angeordnet - dh bei hohen Feuchtigkeitsindikatoren ändern sich die Temperatur konstant, wodurch andere Arten von Beschichtungen (außer Keramik) nicht standhalten und für lange Zeit zerstört werden.

3D-Schüttböden

Die Lebensdauer eines Flüssigkeitsbodens beträgt Jahrzehnte. Die von den Herstellern geltend gemachte Garantiezeit beträgt ca. 10 Jahre, in Wirklichkeit halten die Böden jedoch viel länger.

Funktion

Der selbstnivellierende Epoxidboden hat eine leicht diffuse Struktur, die unkritische Oberflächenunregelmäßigkeiten ausfüllen kann.

Abhängig von den spezifischen Betriebsbedingungen können Epoxidböden anhand der Dicke der Verkleidung klassifiziert werden. Dies sind:

- Dünnschicht, in 1 Füllschicht verlegt, deren Dicke minimal ist und 1 mm nicht überschreitet (üblicherweise ab 0,5 mm), während die praktischen Eigenschaften und die Attraktivität des Aussehens des Materials zu wünschen übrig lassen (zum Gießen in Räumen einer Wohnung mit geringem Verkehr vorgesehen),

- Klassisch, bestehend aus mehreren Gießschichten von jeweils 1 mm, wodurch die Beständigkeit des Fußbodens gegen mechanische Beschädigung, Abrieb und Beständigkeit gegen Schleiflösungen erheblich erhöht wird (ausgezeichneter Bodenbelag für eine Wohnung und ein Landhaus).

Darüber hinaus sind Epoxid-Schüttböden unterteilt in:

- Industrielle Sorten für Industrieräume mit hohem Verkehr und maximal zulässiger Belastung eines mechanischen oder chemischen Typs, gekennzeichnet durch eine Vielzahl von Farben und Texturen.

- Mit Quarz gefüllte Füllungen mit einer Dicke von bis zu 6 mm, gekennzeichnet durch das Vorhandensein von Quarzsand in der unteren Schicht, der die Haftung des Materials auf der Basis erhöht, verbessern die Beständigkeit des Gießens gegen versehentliche mechanische Beschädigungen, die Auswirkungen von Schleifmitteln und chemischen Mitteln sowie extreme Temperaturen.

- Transparenter Epoxid-Schüttboden, gekennzeichnet durch eine Schichtdicke von 2-5 mm, abhängig von der Art der geplanten Oberfläche, deren Unterscheidungsmerkmal die Mindestdicke des optisch transparenten Härtungsfilms, Lichtbeständigkeit, Antistatik (ausgezeichnetes Material für die Dekoration des Bodens mit Fotodruck und 3D-Zeichnungen) sind.

Ort der Befüllung und Füllstand

Für Wohnräume und Werkstätten für industrielle Zwecke mit relativ geringer Belastungsintensität ist es ratsam, eine Dünnschichtzusammensetzung zu bevorzugen.

Für Räume mit hoher Belastung sollten Sie eine Beschichtung mit einer Beschichtungsschicht von mindestens 1 mm oder spezielle industrielle oder quarzgefüllte Zusammensetzungen wählen.

Zimmerspezifikationen

Der Indikator ermöglicht die Auswahl der Mischung entsprechend dem Vorhandensein einer bestimmten Art von Belastung auf der Oberfläche der dekorativen Beschichtung.

Wenn viele Geräte mit Strom betrieben werden sollen, ist es sinnvoll, sich für antistatische Böden zu entscheiden, die statische Aufladungen blockieren und die Wahrscheinlichkeit von Unfällen minimieren können.

Darüber hinaus ist eine solche Beschichtung sehr pflegeleicht, da sie auch mit Entstaubungseigenschaften ausgestattet ist.

Für Räume, die durch einen periodischen Anstieg der Luftfeuchtigkeit oder Flüssigkeitsansammlungen auf dem Boden gekennzeichnet sind, müssen Mischungen mit rutschfesten Zusätzen gekauft werden, die den Komfort und die Bewegungssicherheit erheblich erhöhen.

Für Laboratorien mit verschiedenen Chemikalien sollten industrielle, mit Quarz gefüllte oder herkömmliche Dickschichtformulierungen bevorzugt werden.

Farbeigenschaften des Bodens und sein Aussehen

Bei Industrie- und Industriegebäuden spielt das Erscheinungsbild des Fußbodens nicht immer eine entscheidende Rolle bei der Auswahl. Bei Wohngebäuden und Geschäftszentren, deren Eigentümer sich um die Wirksamkeit der Beschichtung kümmern, ist es besser, sich für Oberflächen mit dekorativen Einschlüssen zu entscheiden oder luxuriöse und kreative 3D-Schüttböden zu gießen .

DIY Bodenbelag

Das Ankleiden des Bodens kann auf viele Arten erfolgen. Es ist am einfachsten, spezielle „Chips“ auf die Basisschicht zu gießen, bis sie vollständig ausgehärtet ist. Nach dem Aushärten wird die Basis mit Acrylfarben gestrichen. Es ist die Handmalerei, die zur originellsten und ungewöhnlichsten Version der Dekoration der Füllung wird. Eine andere Möglichkeit, dem Boden dekorative Eigenschaften zu verleihen, besteht darin, ein Banner, einen Aufkleber in einer Druckerei, zu bestellen, auf den Bilder aufgebracht werden. Typischerweise bestehen Aufkleber aus Vinyl. Der moderne 3D-Druck sieht besonders schön aus.

Es gibt bestimmte Anforderungen, die ein Raum erfüllen muss:

- Temperatur + 5 ... + 25 Grad (der gleiche Indikator sollte sich an der Basis befinden, auf die die Verbindung gegossen wird),

- Zusammensetzungstemperatur + 15 ... + 25 Grad,

- Luftfeuchtigkeit nicht mehr als 80%,

- Die Luftfeuchtigkeit der Basis beträgt weniger als 4% (für die Betolast-Mischung - bis zu 12%).

Oberflächenvorbereitung

Die zuverlässigste Basis für Epoxid ist der Betonboden. Bei Bedarf können Sie die Masse jedoch auch auf Fliesen auf andere Untergründe gießen. Nur bei Holzsockeln können Probleme auftreten, da sie sich mit der Zeit verformen.

Es ist wichtig, dass der Boden trocken genug ist. Die zulässige Abweichung von der Horizontalen beträgt nicht mehr als 2 mm pro 2 Meter

Selbstnivellierende Mischungen können den Boden bedecken und mit schwerwiegenden Abweichungen von dieser Norm. Die Luftfeuchtigkeit des Bodens wird wie folgt bestimmt: Ein 1 * 1 m großer Polyethylenfilm wird mit Klebeband auf den Boden geklebt und 48 Stunden lang stehen gelassen. Wenn sich unter der Folie nicht viel Feuchtigkeit befindet, kann der Boden als trocken und gießbereit angesehen werden. Frischer Betonestrich wird am besten 4 Wochen lang stehen gelassen. Während dieser Zeit normalisiert sich sein Feuchtigkeitsgehalt wieder.

Schmutz, Staub, Fett und Farbe müssen vollständig von jeder Beschichtung entfernt werden. Risse sollten repariert werden, ebenso Späne, andere Mängel. Sie können die Basis auch mit einer Schicht Epoxidfarbe verstärken. Es wird empfohlen, Abdichtungen an den Wänden anzubringen. 2 Stunden vor Arbeitsbeginn wird der Boden gesaugt.

Grundierung und Kitt

Die Grundierung wird in einem separaten Behälter geknetet. Seine Komponenten sind miteinander verbunden und werden mit einer Drehzahl von 500 U / min zuerst vorwärts, dann in entgegengesetzter Richtung gemischt. Das Ergebnis sollte eine homogene Mischung sein. Lassen Sie den Primer anschließend 3 Minuten lang stehen, um Luftblasen freizusetzen. Es ist notwendig, den Boden in 40 Minuten vollständig zu entwickeln, dann gehen seine Eigenschaften verloren.

Die Grundierung wird mit einer Schlange auf dem Boden verteilt, die von einer synthetischen Winterwalze verteilt wird. Zusätzliche Teile des Produkts werden auf stark absorbierende Bereiche gegossen. Die Polymerisation dauert einen Tag. Dann können Sie anfangen, Späne, Risse, alle Aussparungen zu spachteln. Dies geschieht mit einem speziellen Kitt, der mit Quarzsand (1: 3) gemischt ist. Nach dem Aushärten des Kitts eine weitere Schicht Grundierung auftragen. Alle folgenden Phasen beginnen an einem Tag.

Grundschichtfüllung

Diese Schicht dient zur endgültigen Glättung aller Unregelmäßigkeiten und zum Pürieren der Poren. Schichtdicke - ca. 1,5 mm

Kraskoobi werden im Voraus auf die Füße gestellt, gehen Sie sehr vorsichtig darauf ein. Die Zusammensetzung wird wie in der Anleitung angegeben hergestellt

Es wird mit einer Geschwindigkeit von 300-400 g / m² auf den Boden gegossen. m. Verteilen Sie die Zusammensetzung auf der Basis und dispergieren Sie nach 20 Minuten Quarzsand mit feiner Fraktion (ca. 1,5 kg pro 1 m²).

20 Stunden nach der endgültigen Polymerisation der Masse wird der verbleibende Sand mit einer Hartplastikbürste entfernt, eine weitere Schicht wird mit ungefähr dem gleichen Epoxidverbrauch aufgetragen. Verteilen Sie es mit einem Gummispatel oder einer Rakel. Arbeiten Sie die Ecken und Stellen in der Nähe der Wände besonders sorgfältig aus. Nach 15 Stunden können Sie Dekor auftragen.

Decklack

Die letzte Phase erfordert besondere Sorgfalt bei der Arbeit. Epoxy wird auf ähnliche Weise hergestellt und in breiten Streifen auf den Boden gegossen. Verbrauch - ab 1 kg / m² m. Verteilen Sie die Zusammensetzung der Rakel und rollen Sie sie nach 15 Minuten mit einer Nadelrolle. Lassen Sie den Schüttboden einen Tag lang aushärten, aber die Belastung ist erst nach 6 Tagen zulässig. Nach dieser Zeit können Sie eine Schicht Epoxidlack auftragen. Dies ist jedoch ein optionaler Schritt.

Die Technologie ist sehr zeitaufwändig. Es wird empfohlen, ein thematisches Video anzusehen:

Wie wähle ich?

Bei der Auswahl von Polymerbeschichtungen für Betonböden ist es wichtig, mehrere Schlüsselfaktoren zu berücksichtigen:

Das Farbschema und die Textur der Oberfläche. Wenn das Polymer in einem Wohnzimmer im High-Tech-Stil verwendet wird, können hier glänzende Oberflächen verwendet werden. Der provenzalische Stil lässt sich besser mit einer matten Struktur kombinieren.

Nutzungsumgebung. Wenn der Polyurethanboden erheblichen Belastungen ausgesetzt ist, ist nur eine Zweikomponentenzusammensetzung die optimale Lösung. Es ermöglicht Ihnen, dicke Beschichtungen zu erhalten, die nicht waschbar sind

Bitte beachten Sie, dass diese Funktion direkt von der Dicke des Polymers abhängt. Gleichzeitig ist jeder Bodentyp für unterschiedliche Belastungsintensitäten ausgelegt.

Kosten. Der Materialpreis hängt von den technischen Eigenschaften der Stoffe ab. Sie kann in einem großen Bereich variieren, sodass Sie die besten Optionen zur Lösung bestimmter Ziele auswählen können.

Hier sollte der Fokus nur auf Kundenbewertungen liegen. Nur mit ihrer Hilfe können Sie sich ein Bild von der Qualität einer bestimmten Art von Polymermaterial machen.

Verlegung von Acrylboden

Betrachten Sie den Prozess des Verlegens einer Acryl-Bulk-Beschichtung.

Bodenwerkzeuge

Tabelle. Befüllen eines Schüttbodens.

| Schritte, Foto | Beschreibung der Aktionen |

|---|---|

| Eine gründliche Vorbereitung des rauen Bodens wird durchgeführt. Alle Arten von Vorsprüngen werden entfernt, große Schlitze werden geschlossen. Große Rückstände und feiner Staub werden entfernt. Um letzteres zu entfernen, wird ein Staubsauger empfohlen. Manchmal kann ein Oberflächenpolieren durchgeführt werden, bei Acrylböden ist dies jedoch nicht erforderlich. | |

| Die behandelte und gereinigte Oberfläche wird grundiert, um die Haftung zu erhöhen. Ohne sie bleibt das Material schlechter auf der Oberfläche. Weitere Arbeiten werden erst nach dem Trocknen des Primers durchgeführt. | |

| Zum Füllen der Böden wird gemischt. Der Vorgang erfolgt unmittelbar vor dem Auftragen der Mischung auf die Oberfläche. Alle zur Herstellung der Acrylmasse notwendigen Komponenten werden im Behälter gemischt. Dann wird die Mischung allmählich auf die Bodenoberfläche aufgetragen und mit einem Spatel eingeebnet. Sie müssen schnell arbeiten, da die Acrylmischung in nur 15-20 Minuten polymerisiert. | |

| Die gefüllte Mischung wird mit einer Nadelrolle gerollt, so dass die gesamte überschüssige Luft aus ihr austritt. Sie bewegen sich in speziellen Schuhen - Kraskostozh - mit Stacheln an der Sohle über die Oberfläche des Schüttbodens. | |

| Nach einigen Stunden ist die Oberfläche des bereits trocknenden Acrylbodens mit Lack oder Harz bedeckt - es entsteht eine Deckschicht, die zusätzlichen Materialschutz bietet und die Wasserdichtigkeit erhöht. | |

| Für weitere zwei Stunden wird der Acrylboden schließlich getrocknet. Nach dieser Zeit können Sie sich auf dem Boden bewegen, Möbel darauf stellen und weitere Reparaturen durchführen. |

Pinsel und Nadelrolle

Anwendungsgebiet

Ursprünglich wurden Epoxidböden für die Installation in Räumen mit hoher Luftfeuchtigkeit sowie in Werkstätten für die Herstellung verschiedener Chemikalien konzipiert. Da der technologische Prozess dieser Böden jedoch so ist, dass aus gestalterischer Sicht die unterschiedlichsten Beschichtungen erzielt werden können und der Boden selbst eine glänzende, helle Oberfläche aufweist, wurden auch die ästhetischen Merkmale dieser Art von Beschichtung bewertet. Aus diesem Grund wurden sie für die Beschichtung großer Handelsböden und anderer Räume verwendet, die starke Böden mit einem speziellen Design erfordern.

Dünnschichtböden auf Epoxidbasis werden in Räumen mit geringem oder mittlerem Verkehr verwendet. Solche Beschichtungen erfordern eine vollkommen gleichmäßige Basis und eine ordnungsgemäße Vorbereitung. Verstöße gegen die Verlegetechnologie können zur Delaminierung der Lackbeschichtung führen.

Epoxidböden mit erhöhter Verschleißfestigkeit und Festigkeit werden jedoch an Orten mit hohem Verkehrsaufkommen und erheblichen mechanischen Belastungen der Bodenoberfläche eingesetzt. Die erhöhte Festigkeit solcher Böden wird durch Verdicken der Grundmischschicht erreicht. Das Verhältnis von Sand und Epoxidharz in diesen Böden beträgt 6: 1. Die Gleichmäßigkeit des Fundaments ist nicht so wichtig, aber auch die richtige Vorbereitung ist wichtig.

Abb. 2 - Designer-Boden

Epoxidbodenklassifizierung

Sorten von Epoxidböden betrachten das Beispiel der Tabelle Nr. 1.

| Art des Bodens | Eigenschaften | Anwendungsbereich |

| Entstaubungsbeschichtung auf Epoxidbasis | Dicke 0,2 mm, Beschichtung beständig gegen leichte Belastungen, auf Betonsockel gelegt | Es dient zum vorübergehenden Schutz von Betonoberflächen sowie zur Verhinderung von übermäßigem Abstauben von Oberflächen. |

| Zweikomponenten-Epoxidböden | Schichtdicke - 3 mm, der Boden kann jeder Belastung standhalten, ist feuchtigkeitsbeständig und widersteht aggressiven Einflüssen | Die Beschichtung wird in Branchen eingesetzt, in denen verschleißfeste, langlebige und feuchtigkeitsbeständige Böden mit hohen dekorativen Eigenschaften erforderlich sind. |

| Rutschfester Epoxidquarzboden | Dicke - 4,5 mm, der Boden kann jeder Belastung standhalten, ist feuchtigkeitsbeständig, widerstandsfähig gegen aggressive Einflüsse und rutschfest | Es wird in Werkstätten mit Nassprozessen eingesetzt, in denen rutschfeste Böden erforderlich sind. |

| Zweikomponenten-Antistatikbeschichtung | Schichtdicke - 2-2,2 mm, die Beschichtung funkelt nicht, ist verschleißfest, vibrationsfest, hat eine hohe Beständigkeit gegen chemische Einflüsse | Es wird in der Sprengstoffindustrie und in Räumen eingesetzt, in denen statische Elektrizität entfernt werden muss. |

| Chips dekoriert | Dicke - 3,5 mm, der Boden kann jeder Belastung standhalten, feuchtigkeitsbeständig, chemikalienbeständig, hat hohe ästhetische Eigenschaften | Es wird an Stellen mit besonderen Anforderungen an die Haltbarkeit und Ästhetik eines Bodenbelags angewendet. |

| Epoxidböden (dünnschichtig gefärbt) | Dicke - 0,6 mm, die Beschichtung hält geringen Belastungen durch Personen- und Fahrzeugbewegungen stand und kann leicht repariert werden | Es wird in Fabriken mit geringen Auswirkungen auf die Bodenoberfläche, ohne erhöhte Luftfeuchtigkeit und ohne besondere Anforderungen an dekorative Böden eingesetzt |

| Zweikomponenten-Epoxidlack-dampfdurchlässige Beschichtung | Schichtdicke 3 mm, die Beschichtung gleicht den Boden perfekt aus, verschleißfest, leicht zu reparieren, hat eine matte Oberfläche | Es wird in Branchen mit hohen Anforderungen an das Erscheinungsbild des Bodenbelags eingesetzt. |

| Hochgefüllte Epoxidharz- und Quarzsandböden | Die Dicke des Bodens erreicht 1 cm, die Beschichtung hat eine hohe Verschleißfestigkeit, ist sogar abriebfest, ist chemikalienbeständig, verbirgt perfekt die Unvollkommenheiten der Basis, eine große Auswahl an Farben | Es wird an Orten mit erhöhten Anforderungen an Haltbarkeit und Ästhetik des Bodenbelags eingesetzt. |

| Robuster Schüttboden | Bodendicke bis 10 mm, Boden widersteht Belastungen mittlerer und hoher Intensität, feuchtigkeitsbeständig, beständig gegen aggressive Einflüsse, hat hohe ästhetische Eigenschaften | Es wird an Orten mit erhöhten Anforderungen an Verschleißfestigkeit und dekorativen Bodenbelag eingesetzt. |

Technologie der Verlegung von Fußböden dieses Typs

Der Herstellungsprozess einer Massenbeschichtung auf Basis von Epoxidharzen besteht aus folgenden Prozessschritten:

1. Zunächst muss die Basis sorgfältig vorbereitet werden. Der Estrich wird von Staub und zerbrechlichen Teilen befreit. Die Basis wird vakuumgereinigt und entfettet. Stark staubende Substrate werden grundiert.

2. Anschließend muss die Basis mit speziellen selbstnivellierenden Gemischen nivelliert werden. Überprüfen Sie dann mit einem Stab und einer Ebene die horizontale Oberfläche.

3. Jetzt können Sie mit der Vorbereitung des Mastix beginnen. Gießen Sie die Mischung in einer genau abgemessenen Menge Wasser in das richtige Volumen und mischen Sie sie gründlich, bis eine homogene Konsistenz erreicht ist. Die Mischung sollte sich fünf Minuten absetzen.

4. Wir fahren mit der ersten Phase des Füllens des Bodens fort. Die vorbereitete Mischung wird entlang der Wand gegossen, die am weitesten von der Tür entfernt ist, und beginnt, sie auf die Mitte des Raums auszurichten. Sie können die Mischung spätestens nach 10 Minuten nachfüllen. Bewegen Sie sich also allmählich in Richtung Ausgang.

5. Die Mischung wird dann eingeebnet.

6. Die zweite Gießstufe beginnt, nachdem die erste Schicht vollständig getrocknet ist. Mastix für die vordere Schicht sollte einen höheren Fettgehalt haben als die Mischung für die erste Füllung.

7. Nach dem Befüllen von vorne ist eine gute Belüftung des Raumes erforderlich. Die Lufttemperatur im Raum sollte zwischen 12-25 Grad liegen. Die Oberfläche ist in 5-7 Tagen fertig.

8. Der letzte Schritt bei der Verlegung von Epoxidböden ist das Lackieren. Die erste Anwendung von Epoxidlack erfolgt nach dem Trocknen des Mastix. Einen Tag später wird eine zweite Lackschicht mit dekorativen Füllstoffen aufgetragen. Es ist dem Lack zu verdanken, dass Epoxidböden hohe Dekorations- und Festigkeitsindikatoren erhalten.

Abb. 3 - Bodenbelag

Vorteile von Epoxidböden

• hohe Abriebfestigkeit, einschließlich Schleifmittel,

• Hitzebeständigkeit (behält Eigenschaften in einem Temperaturbereich von -50 ° bis + 100 ° C bei),

• reagiert nicht mit chemischen Verbindungen,

• Feuchtigkeitsbeständigkeit, damit die Zusammensetzung in Räumen mit hoher Luftfeuchtigkeit verwendet werden kann;

• Die Zusammensetzung des Bodens stellt keine Gefahr für die menschliche Gesundheit dar und gibt beim Erhitzen keine giftigen Substanzen ab.

• Die Zusammensetzung des Bodens stellt keine Gefahr für die menschliche Gesundheit dar und gibt beim Erhitzen keine giftigen Substanzen ab.

• hohe Klebeeigenschaften,

• eine nahtlose Struktur, die die Ansammlung von Staub und Krankheitserregern verhindert;

• lange Betriebsdauer (über 20 Jahre),

• schönes Aussehen.

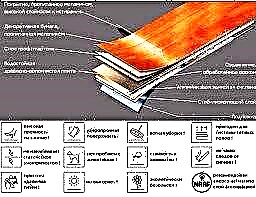

Die Zusammensetzung der Epoxidböden

Der Schüttboden besteht aus zwei Komponenten: Epoxidharz und Härter. Als Zusatzstoffe können Hersteller verwenden:

• Pigmente anorganischen Ursprungs usw.

Die fertige Beschichtung absorbiert keine chemischen Elemente und Gerüche. Und die verwendeten Farbstoffe waschen sich nicht mit der Zeit aus.

Um dem Boden ein extravagantes Aussehen zu verleihen, werden der Zusammensetzung manchmal Diamant oder andere mineralische Chips hinzugefügt. Eine solche Gießtechnik allein durchzuführen, wird jedoch ohne Fachleute und spezielle Ausrüstung nicht empfohlen, da die gefrorene Oberfläche vom Schleifer mehrmals verarbeitet wird, um der Bodenoberfläche Glätte und Gleichmäßigkeit zu verleihen. Dies mit einem einfachen Laien zu tun, wird nicht funktionieren.

Um dem Boden ein extravagantes Aussehen zu verleihen, werden der Zusammensetzung manchmal Diamant oder andere mineralische Chips hinzugefügt. Eine solche Gießtechnik allein durchzuführen, wird jedoch ohne Fachleute und spezielle Ausrüstung nicht empfohlen, da die gefrorene Oberfläche vom Schleifer mehrmals verarbeitet wird, um der Bodenoberfläche Glätte und Gleichmäßigkeit zu verleihen. Dies mit einem einfachen Laien zu tun, wird nicht funktionieren.

In den Regalen finden Sie auch eine Epoxy-Polyurethan-Mischung, die haltbarer und haltbarer ist. Es wird sogar für Garagen, Industrieräume verwendet. Diese Zusammensetzung beseitigt den Mangel an Epoxidböden - Zerbrechlichkeit.

Schritte mit Epoxidböden

Wenn Sie sich für diese Methode zur Anordnung des Endbodens entscheiden, sollten Sie das alte Fundament auf Integrität prüfen. Bei geringfügigen Mängeln kann diese Technologie angewendet werden. Es wird nicht empfohlen, schäbige Strukturen mit einer Epoxidmischung zu füllen. Dies verhindert keine weitere Bewegung der Basis aufgrund des Verlusts an Widerstand und Festigkeit.

Der gesamte Gießvorgang ist nicht besonders schwierig. Es ist nur wichtig, die Reihenfolge einzuhalten und die erforderlichen Intervalle zwischen bestimmten Phasen einzuhalten.

1. Entfernen Sie den alten Boden (feine Oberfläche).

1. Entfernen Sie den alten Boden (feine Oberfläche).

2. Reinigen Sie die Arbeitsfläche von Schmutz und Staub.

3.Versiegeln Sie alle Risse und Spalten mit Polymerkitt. Um alle Unregelmäßigkeiten und Mängel zu beseitigen, können Sie eine selbstnivellierende Mischung verwenden, die alle Hohlräume leicht ausfüllt.

4. Messen Sie die Basis auf Oberflächenunterschiede. Bestimmen Sie die höchsten und niedrigsten Punkte. Wenn der Anlauf in Bezug auf groß, ohne Ausgleichsmischung oder Estrich nicht ausreicht.

5. Nach dem Trocknen der Arbeitsfläche wird die Grundierung durchgeführt. Dies ist notwendig, um die Haftung der beiden Beschichtungen zu erhöhen. Poröse Substrate werden in 2 Schichten grundiert, glatte bis zu 4-mal verarbeitet. Es ist ideal, eine Grundierung mit einem Spray aufzutragen. Dadurch kann die Zusammensetzung schneller tiefer in die Struktur eindringen.

5. Nach dem Trocknen der Arbeitsfläche wird die Grundierung durchgeführt. Dies ist notwendig, um die Haftung der beiden Beschichtungen zu erhöhen. Poröse Substrate werden in 2 Schichten grundiert, glatte bis zu 4-mal verarbeitet. Es ist ideal, eine Grundierung mit einem Spray aufzutragen. Dadurch kann die Zusammensetzung schneller tiefer in die Struktur eindringen.

6. Bereiten Sie die Lösung gemäß den Empfehlungen auf der Verpackung vor. Jede neue Charge wird unverzüglich gegossen, da sich sonst die Mischung festsetzt, ohne auf der Oberfläche verteilt zu werden. Beginnen Sie am höchsten Punkt des Bodens.

7. Der gefüllte Boden muss mit einer Nadelrolle gerollt werden, um Luft abzulassen. Darüber hinaus hilft dieses Verfahren, die Oberfläche zu glätten, obwohl sich die Lösung selbst gut verteilt und gleichmäßig über den Arbeitsbereich verteilt.

7. Der gefüllte Boden muss mit einer Nadelrolle gerollt werden, um Luft abzulassen. Darüber hinaus hilft dieses Verfahren, die Oberfläche zu glätten, obwohl sich die Lösung selbst gut verteilt und gleichmäßig über den Arbeitsbereich verteilt.

8. Das Aushärten des Epoxidbodens wird 7 Stunden lang durchgeführt, es dauert jedoch mehrere Tage, bis der Polymerisationsprozess abgeschlossen ist. Nur dann können Sie Möbel arrangieren und den Raum dekorieren.

Um der Beschichtung zusätzliche Festigkeit und Schutz vor äußeren Einflüssen zu verleihen, wird empfohlen, den Boden nach dem Aushärten mit Epoxidfarbe zu beschichten.

Epoxy Bulk Floor: Vor- und Nachteile, Sicherheit und Verwendungszweck

Möchten Sie, dass Ihr Boden stark, langlebig, pflegeleicht und gut aussieht? Dann kann ein Epoxidboden die perfekte Lösung sein. Vielleicht haben Sie noch nie von Epoxidböden gehört, deshalb haben wir in diesem Artikel alle Informationen zusammengestellt, die Sie über sie wissen müssen.

Was ist ein Epoxid-Schüttboden?

Ein Epoxidboden ist ein Boden, der aus mehreren Epoxidschichten besteht, die mit einer Dicke von 1 bis 2 mm aufgetragen werden.

Epoxidharz ist ein Polymer, das aus zwei Komponenten besteht: Harz und Härter. Wenn sie gemischt werden, tritt eine chemische Reaktion auf, die zur Bildung eines festen, dauerhaften Materials führt. Epoxidböden sind so stark und langlebig, dass sie auch unter schwierigsten industriellen Bedingungen eingesetzt werden.

Beispiele für Epoxidböden (Foto und Video)

Was sind die Vorteile von Epoxidböden?

Epoxidböden bieten gegenüber anderen Bodenbelägen eine Reihe von Vorteilen:

- Verschleißfestigkeit und Haltbarkeit. Epoxid-Bodenbeläge bilden eine hochfeste Oberfläche, die gegen mechanische und Temperaturschäden, Risse, Stöße, Vibrationen, Bewegungen von Personen und Geräten beständig ist. Die Lebensdauer von Epoxidböden beträgt bis zu 30-40 Jahre.

- Schnelle und einfache Installation. Das Gießen von Epoxidböden erfordert keine Markierung, zusätzliche Klebstoffe, Spezialwerkzeuge oder Ausrüstung.

- Pflegeleicht. Die Pflege ist nicht schwieriger als bei einem mit Lack bedeckten Holzboden.

- Beständigkeit gegen extreme Temperaturen. Epoxidböden können sogar in Bäder und Saunen gegossen werden.

- Wasserbeständigkeit und Oberflächenabdichtung, Ölbeständigkeit.

- Nahtlos und leicht zu reinigen. Durch die Polymerisation bildet das Epoxidharz eine dauerhafte nahtlose Beschichtung, in der sich kein Staub, Schmutz, Schmutz oder Schimmel ansammelt. Epoxidböden sind dank ihrer einfachen Reinigung ideal für Lebensmittel- und Pharmaunternehmen.

- Chemische Beständigkeit. Epoxidböden ermöglichen die Verwendung aggressiver Reinigungsmittel wie Alkalien, Säuren, Lösungsmittel und Desinfektionsmittel. Aus diesem Grund eignen sich Epoxidböden perfekt für Unternehmen, in denen die Anforderungen an Hygiene und Hygiene extrem hoch sind, z. B. Krankenhäuser, Pharma- oder Lebensmittelunternehmen.

- Staubfrei.

Sicherheit Ausgehärtetes Epoxidharz ist ungiftig und für die menschliche Gesundheit völlig unbedenklich.

Polymerlacke und dekorative Imprägnierungen für Betonböden. Lack für Beton.

Dekorlack zum schützenden und dekorativen Lackieren von Schüttböden auf Polyurethan- und Epoxidbasis. Es wird auch zum Veredeln von Beton- und Mosaikböden, Estrichen, Pflaster- und Verkleidungsfliesen sowie Natur- und Kunststein verwendet.

Um die einzigartige Textur des Betonbodens zu erhalten und ihm gleichzeitig die erforderliche Zuverlässigkeit, Haltbarkeit und Beständigkeit gegen mechanische Beschädigungen zu verleihen, müssen Sie für Beton- und Mosaikböden verschiedene Lacke verwenden, die den erforderlichen Schutz bieten.

So kann Polyurethanlack die Betonbasis entstauben und die technischen Eigenschaften des Bodens verbessern. Alle Arten von Lacken für Beton haben eine hohe Durchdringungsfähigkeit, um die Festigkeit der Basis zu gewährleisten. Beim Auftragen mehrerer Schichten schützt der Polyurethanlack den Betonboden auch vor den Auswirkungen chemisch aggressiver Umgebungen und eignet sich gut als Hauptbeschichtung. Lacke für Beton werden recht erfolgreich in Räumlichkeiten für verschiedene Zwecke eingesetzt, von Autowerkstätten bis hin zu Cafés und Straßenrestaurants.

Zementzusammensetzungen für Schüttböden

Diese Option enthält drei Bindungskomponenten. Dazu gehören:

Zement gilt als eine der Grundlagen einer perfekt gleichmäßigen Beschichtung. Es muss von hoher Qualität und frei von Verunreinigungen sein. Material von schlechter Qualität führt zu Rissen auf der Oberfläche der Beschichtung.

Sand in der Zusammensetzung des trockenen Bodens wird geschält und feine Fraktionen verwendet. Je kleiner der Teilchendurchmesser ist, desto stärker ist die Ebene. Was Wasser betrifft, sollte Salz in seiner Zusammensetzung nicht vorhanden sein. Sie können zu weißen Streifen führen, die nicht beseitigt werden können.

Um eine hohe Festigkeit und Verschleißfestigkeit zu erreichen, werden chemische Weichmacher und Verdickungsmittel verwendet. Diese Substanzen ergeben die notwendige Konsistenz für einen selbstnivellierenden Schüttboden.

Eigenschaften: Vor- und Nachteile

Wie jeder Bodenbelag hat auch die Polymerlösung Vor- und Nachteile.

Die Vorteile dieses Materials umfassen die folgenden Eigenschaften:

- Die Beschichtung ist sehr flexibel, was ihre Fähigkeit erklärt, Einflüssen wie seismischer Aktivität, saisonaler Verformung des Gebäudes und verschiedenen anderen Schwankungen zu widerstehen.

- Der Boden ist sehr wasserfest und hat keine saugfähige Oberfläche, die das Eindringen von Feuchtigkeit in die um eine Ebene tiefer gelegenen Räumlichkeiten verhindert. Die Oberfläche selbst verliert bei der Wechselwirkung mit Wasser nicht ihre Eigenschaften.

- Die Beschichtungsvorrichtung sorgt für Brandschutz. Selbst bei sehr hohen Temperaturen verformt sich der Boden nicht und vergrößert den Feuerradius nicht.

- Die Technologie zum Auftragen der Lösung ist sehr einfach, so dass Sie mit dieser Art der Beschichtung die Füllung bewältigen können.

- Während des Betriebs erfordert der Schüttboden keinen großen Zeit- und Arbeitsaufwand für die Pflege. Dies ist in dieser Hinsicht recht einfach und macht es nicht erforderlich, häufig Reinigungsvorgänge durchzuführen.

- Die letztere Eigenschaft beruht auf der Tatsache, dass sich auf der Oberfläche kein Staub ansammelt, da keine Fugen und Unregelmäßigkeiten vorhanden sind und sich auf einem ähnlichen Boden nicht so schnell Schmutz ansammelt wie auf anderen Bodenbelägen.

- Ein wichtiges Plus ist die lange Lebensdauer des Materials. Ohne ernsthafte mechanische Einflüsse kann es bis zu 20 Jahre dauern.

- Flüssiges Linoleum fühlt sich sehr angenehm an, da seine Oberfläche glatt ist. Selbst bei einer solchen Gleichmäßigkeit rutscht die Beschichtung jedoch nicht.

- Der Schüttboden wird durch den Kontakt mit verschiedenen Chemikalien nicht beeinträchtigt. Selbst ätzende Verbindungen schädigen die Oberfläche mit ihren Wirkungen nicht.

- Ein solcher Boden wird als umweltfreundlich eingestuft. Es enthält keine schädlichen chemischen Verbindungen. Aus diesem Grund strahlt es während der gesamten Betriebszeit keine Dämpfe aus und verursacht keine allergischen Reaktionen.

- Die Beschichtung zeichnet sich durch die Vielseitigkeit der Kombination aus. Es wird mit Substraten aus praktisch jedem Material bei richtiger Vorbehandlung kombiniert.

- Bulk-Linoleum kann in einer Vielzahl von Designoptionen enthalten sein. Es wird mit jedem Einrichtungsstil großartig aussehen. Mit dieser Technologie können Sie nicht nur schöne, sondern auch die exklusive Dekoration des Raumes schaffen.

Trotz der großen Anzahl positiver Eigenschaften gibt es eine Reihe negativer Nuancen in Bezug auf diese Abdeckung. Im Vergleich zu herkömmlichem Linoleum und anderen Fußböden haben Polymermischungen einen sehr hohen Preis. Es ist zweckmäßiger, teure Produkte zu wählen, da in der Preisklasse eine klare Korrelation zwischen Preis und Qualität besteht. Das Abdecken großer Flächen kann daher den Zustand der Brieftasche stark beeinträchtigen.

Obligatorisches Verfahren beim Befüllen des Bodens ist die Ausrichtung der Basis. Dies erfordert zusätzliche Zeit, Mühe und Geld. Beim Gießen müssen eine Reihe von Bedingungen strikt eingehalten werden - um eine absolut trockene Basis zu gewährleisten. Wenn Sie flüssiges Linoleum auf eine feuchte Basis legen, entspricht das Ergebnis möglicherweise nicht den Erwartungen.

Diese Art der Beschichtung kann nicht abgebaut werden. Wenn Sie sich entscheiden, den Boden zu wechseln, können Sie flüssiges Linoleum nicht vollständig entfernen. Der einzige Ausweg besteht darin, ein neues Material auf das vorherige aufzutragen. Der Prozess von der Anfangsphase der Anwendung der Zusammensetzung bis zur Betriebsbereitschaft dauert ziemlich lange. Manchmal dauert es mehr als eine Woche, bis der Boden im Raum fertig ist.

Die Nachteile dieser Art der Beschichtung sind nicht so kritisch und können leicht durch zahlreiche Vorteile ausgeglichen werden. Die Beseitigung aller Probleme beruht nur auf der kompetenten Berechnung der Reparaturzeit und der finanziellen Kosten.

Kurze Beschreibung, Funktionen und Vorteile

Epoxidböden sind eine Art Polymerbeschichtung auf der Basis von Harz, einem speziellen Härter und Stabilisatoren. Sie werden verwendet, um Substrate mit hohen Festigkeiten, Verschleißfestigkeiten und dekorativen Eigenschaften herzustellen.

Der Epoxidboden wird „in loser Schüttung“ aufgetragen - so kann sich die Mischung frei in der Ebene verteilen und eine absolut ebene und nahtlose Oberfläche schaffen. Um die dekorativen Eigenschaften zu verbessern, ermöglicht die Bodenvorrichtung das Mischen und Verbinden verschiedener Farbschemata, das Aufbringen von Farbfeldern und Strichen, das Hinzufügen verschiedener Glanzfarben usw.

Neben dem Mischen von Farben können verschiedene dekorative Elemente verwendet werden - Chips, Herden und Glitzer. Diese Elemente sind matte, halbmatte oder glänzende Partikel, die auf die Deckschicht aufgetragen und mit einer transparenten Zusammensetzung versiegelt werden.

Ein charakteristisches Merkmal einer solchen Beschichtung ist neben der Haltbarkeit die hohe Dekorativität und die große Auswahl an Farben

Der Umfang solcher Böden ist umfangreich und nicht auf bestimmte Aufgaben beschränkt. Dies umfasst die Energie- und Lebensmittelindustrie, die chemische Industrie, Parkanlagen und Autodienste, medizinische Einrichtungen und Haushaltseinrichtungen sowie Handels- und Ausstellungskomplexe.

Für die Installation in Wohnungen und Landhäusern bietet die Technologie der Bulk-Epoxidböden die Verwendung von Mischungen ähnlicher Zusammensetzung sowie die Anordnung an Orten mit einer aggressiveren Einstellung zur Bodenoberfläche.

Eine flüssige Standardlösung dieses Geschlechts ist eine Zweikomponentenzusammensetzung, die eine epoxidfarbene Basis und einen Härter enthält. Die Lösung wird in verschiedenen Behältern geliefert und verteilt. Die Herstellung der Mischung erfolgt nur vor dem Gießen auf eine ebene und vorbereitete Basis.

Was sind die Nachteile eines Epoxidbodens?

Die Nachteile des Epoxidbodens umfassen:

- UV-Vergilbung

- Schwierigkeiten beim Zerlegen (es ist einfacher, eine neue Beschichtung aufzutragen)

- Starke Hitze kann giftige Substanzen freisetzen.

- relativ hoher Preis

Epoxidböden sind teurer als andere Materialien. Auf lange Sicht müssen solche Böden jedoch nicht so oft ausgetauscht werden wie andere Arten von Beschichtungen. Sie sind aufgrund fehlender Nähte und erhöhter Beständigkeit gegen starke Reinigungsmittel leichter sauber zu halten und zu desinfizieren. Sie sind einfacher zu installieren und werden seltener ausgetauscht als andere Arten von Beschichtungen. Daher produzieren sie weniger Abfall und erfordern weniger Abfallentsorgung.

Im Allgemeinen bieten Epoxidböden auch bei höheren Vorabinvestitionen erhebliche Kosteneinsparungen. In Europa können Industrieunternehmen mit Epoxidböden jährlich rund 125 Millionen Euro an Reparaturen und Wartungen einsparen.

Wo kann ich Epoxidböden verwenden?

Sie können Epoxidböden in jedem Raum des Hauses verwenden. Auf den ersten Blick scheint es, dass es nur für moderne Stile geeignet ist, aber die Vielfalt der möglichen Farben und Texturen wird dazu beitragen, es an fast jedes Interieur anzupassen.

Epoxid-Schüttböden wurden ursprünglich in Industrieräumen verwendet, weil sie verschleißfest, hygienisch und wirtschaftlich zu betreiben sind. Heute können Sie solche Böden nach eigenem Ermessen in jedem Raum herstellen.

Unterscheidbare Vor- und Nachteile

Es wird angenommen, dass Epoxidböden während des Gebrauchs schädliche Substanzen abgeben und gesundheitsschädlich sind. Dies ist grundsätzlich nicht der Fall, da Epoxide unter den verschiedenen Harzen am harmlosesten und sichersten sind.

Die flüssige Epoxidzusammensetzung enthält zwar Schleimhäute, die ein leichtes Ersticken und Verbrennungen verursachen, aber ihr Prozentsatz ist so gering, dass sie während der Basispolymerisation vollständig verdampfen. Einige Arten von Zusammensetzungen für Schüttböden enthalten überhaupt keine flüchtigen Stoffe und Substanzen.

Aus diesem Grund wird jeder qualifizierte Spezialist den Kauf persönlicher Schutzausrüstung - Handschuhe, Brille und Spezialkleidung - dringend empfehlen. Die Hersteller selbst verbergen dies nicht - Sicherheitsvorkehrungen finden Sie auf der Verpackung von Waren.

In Anbetracht dessen wird nach dem vollständigen Trocknen der flüssigen Mischung eine umweltfreundliche und absolut sichere Beschichtung erhalten, die vollständig zum Verlegen in Kindern, Küchen und Bädern geeignet ist.

Das transparente Aussehen ist traditioneller und beinhaltet die Verwendung verschiedener dekorativer Zusätze

Bulk-Epoxidböden bieten neben der Sicherheit folgende Vorteile:

- Belastbarkeit - Die fertige Beschichtung ist hochfest, beständig gegen mechanische und physikalische Einflüsse, inert gegenüber chemischen Reagenzien und Zusammensetzungen.

- Versiegeln der Basis - Die flüssige Zusammensetzung ermöglicht es Ihnen, alle Poren und Unregelmäßigkeiten zu füllen, um eine monolithische, nahtlose und dichte Basis bereitzustellen.

- Wartungsfreundlichkeit - das Fehlen von Nähten und Fugen vereinfacht das Reinigen, Auftragen und Entfernen von Reinigungsmitteln erheblich.

- Brandschutz - Die Beschichtung trägt nicht zur Ausbreitung des offenen Feuers bei, gibt bei der Verbrennung keine besonders schädlichen und tödlichen Substanzen ab.

- Hygiene - Der Polymerboden ist nicht die Ursache für die Bildung und trägt nicht zur Ausbreitung von Bakterien, Pilzen und schädlichen Mikroorganismen bei.

Solche Böden haben unter anderem eine Lebensdauer von mehr als 15 Jahren, erfordern keine jährlichen Aktualisierungen und größeren Reparaturen. Abhängig von der Art der Basis und den erwarteten Belastungen können Dünnschichtzusammensetzungen verwendet werden, die sich durch eine einfachere Anwendungstechnologie und einen niedrigeren Preis auszeichnen.

Unter den negativen Punkten bei der Verwendung von Epoxidbeschichtungen können wir deren Schwachstellenfestigkeit unterscheiden. Das heißt, bei einem starken Aufprall oder Sturz eines sehr schweren Objekts kann sich ein Riss oder Chip bilden. Um solche Schäden auszuschließen, wird empfohlen, die Formulierungen für den beabsichtigten Zweck und Umfang zu verwenden.

Das Hinzufügen verschiedener Funkeln und Chips macht die Oberfläche vielfältiger.

Das heißt, ein Epoxy-Zweikomponenten-Schüttboden und Quarzfüllstoffe werden verwendet, um Böden mit besonderen Festigkeitsanforderungen auszustatten, eine klassische Mischung ohne Sandzusätze für Wohnräume und Räume mit geringer Verkehrsintensität.

Während des Langzeitbetriebs treten trotz der Verschleißfestigkeit zwangsläufig geringfügige Mängel und Kratzer auf, die das Auftragen einer neuen Polymerlackschicht und eine vollständige Erneuerung der Beschichtung erfordern. Ein teilweises Entfernen, Ersetzen oder Überlappen des alten Fundaments ist technisch nicht möglich und es wird keine Technologie erwartet.

Hersteller, Ablauf- und Auswahltipps

Die Wahl einer bestimmten Marke und Zusammensetzung für die Verlegung von Epoxid-Schüttböden hängt von der Art des Untergrunds, seinem technischen Zustand, den Anforderungen und den Erwartungen an den endgültigen Bodenbelag ab.

Es gibt viele Hersteller von Schüttböden, aber man kann inländische Unternehmen, die gute Zusammensetzungen und verwandte Komponenten zu relativ erschwinglichen Preisen anbieten, separat unterscheiden. Dies ist die Firma TeoChem - die Marke ElakorED, die Marke KrasKo - die Marken Epolast und TNP Group mit Verbindungen unter der Marke Tapping.

Die Produkte dieser Unternehmen erfüllen alle internationalen Sicherheits- und Qualitätsstandards und bieten eine breite Produktpalette für jede Belastung und Festigkeit. Darüber hinaus führen Hersteller regelmäßig Seminare und Meisterkurse durch, in denen ausführlich über die Technologie der Arbeit gesprochen wird.

Zweikomponenten-Epolast Aqua-Polymerboden auf Wasserbasis

Bei der Technologie von Epoxidböden werden mehrere Verbindungen verwendet, um eine Betonbasis herzustellen, die Oberfläche zu kittieren, die darunter liegende Schicht zu erzeugen und die Vorder- und Deckschicht auszustatten.

Zu den KrasKo-Produkten gehören beispielsweise Grundierungen, Klebemassen für alte Betonfundamente, herkömmliche und zweikomponentige Schüttgutmischungen auf Wasserbasis usw.

Der Nennverbrauch von Schüttgutmischungen hängt vom Hersteller ab und ist auf der Verpackung eines bestimmten Produkts angegeben. Somit beträgt die Verbrauchsrate eines Epoxid-Schüttbodens pro 1 m² mit einer Dicke von 1 mm der Marke ElakorED für die darunter liegende Schicht 300 bis 400 g für die Oberfläche - 1,7 bis 1,8 kg. Der Verbrauch von „Epolast Aqua“ für den Decklack beträgt 1,75 kg, „Taping Floor 205 C“ - 750-900 g bei ähnlicher Dicke.

Sohlen mit Spikes zum Bewegen auf flüssigen Böden und einer Nadelrolle zum Verteilen der Mischung

Darüber hinaus haben wir die durchschnittlichen Kosten der oben genannten Produkte und zusätzlichen Komponenten angegeben, die in der folgenden Tabelle aufgeführt sind.

| Material | Kosten (reiben) |

|---|---|

| Elacor-ED Grunt-2K / 100, 1 kg | 325-330 |

| Elacor-ED Nal. Boden, 1 kg | 285-300 |

| Kitt-2K, 1 kg | 255-260 |

| Epolast-Grunzen, 1 l | 363-370 |

| Kleipol, 1 kg | 295-300 |

| Epolast, 1 kg | 397-410 |

| Epolast Aqua, 1 kg | 323-330 |

| Epolastennivellierung, 1 kg | 329-340 |

| Richtboden, 1 kg | 445-460 |

| Taping Floor 205 C. | 677-680 (2 mm) |

Epoxidbodensequenz

Beim Verfugen von Rissen und Beschädigungen wird ein spezieller Kitt auf Harzbasis verwendet.

Die Vorrichtung eines Epoxid-Schüttbodens kann mit Ihren eigenen Händen durchgeführt werden, vorausgesetzt, die Person, die die Arbeit ausführt, ist geschult oder zumindest mit der Technologie zum Vorbereiten des Untergrunds, Vorbereiten und Gießen des Mörtels vertraut.

Die tragende Basis muss eine Reihe von Anforderungen erfüllen, ohne die die Anordnung des Schüttbodens nicht durchgeführt wird. Aus technischer Sicht sollte die alte Betonoberfläche keine starken Höhenunterschiede, Tiefenschäden, Risse und Senken aufweisen.

Die maximal zulässige Abweichung ist auf der Verpackung der Zusammensetzung angegeben, beträgt jedoch im Durchschnitt nicht mehr als 2-3 mm pro 2 m Basis. Schäden werden durch Spachteln und Befüllen mit einem vom Bodenhersteller bereitgestellten Spezialkitt repariert. Organische Lösungsmittel werden verwendet, um fettige Flecken und Öle zu entfernen. Wenn es unmöglich ist, diese Arbeiten durchzuführen, bereiten sie die Basis für das Gießen eines dünnschichtigen Estrichs vor.

Für eine neue Betonschicht sollten Sie auf ihre vollständige Polymerisation und Reifung bis zur Markenstärke warten. Der Restfeuchtigkeitsgehalt der Betonschicht sollte nicht mehr als 4% betragen. Für Betonböden der ersten Stockwerke ist es unbedingt erforderlich, eine Aufroll- oder Beschichtungsabdichtung zu veranlassen.

Streumischung und Spatel zum Anordnen der Bettwäsche

Beim Auftragen und Verteilen der Zusammensetzung wird empfohlen, nur vorbereitete, in Xylol getränkte Werkzeuge zu verwenden. Dies hilft, restliches Fabrikfett zu entfernen und das alte Werkzeug von den Resten der alten Oberfläche zu desinfizieren. Zum Auftragen werden Konstruktionswalzen mit mittlerem Flor (12-14 mm), Metallspatel mit glatter Kante (500-600 mm) und eine Rakel verwendet.

Die Luft wird mit einer Nadelrolle aus der Mischung entfernt. Alle Bewegungen in der flüssigen Zusammensetzung werden in Nadelsohlen ausgeführt. Zur Vorbereitung des Schüttbodens wird ein Baumischer mit einer Leistung von mindestens 1,2-1,5 kW verwendet. Die Drehfrequenz wird basierend auf der Temperatur des Gemisches, der Kapazität und der Leistung des Werkzeugs ausgewählt, beträgt jedoch normalerweise nicht mehr als 500-600 U / min.

Aus Sicherheitsgründen sollten die Arbeitnehmer Atemschutzmasken, Schutzbrillen und Handschuhe tragen. Es wird empfohlen, austauschbare saubere Schuhe und Arbeitskleidung zu verwenden. Die Herstellung der Lösung erfolgt an einem streng dafür vorgesehenen Ort und unmittelbar vor dem Gießen an die Oberfläche.

Die Hauptstufen der Herstellung und des Gießens der Epoxidmischung

Machen Sie es sich selbst Epoxid-selbstnivellierende Böden mit der folgenden Technologie:

- Eine gründliche Reinigung und Staubentfernung der Oberfläche der Basis erfolgt mit einem Konstruktionsstaubsauger.

- Die Dehnungsfuge wird um den Umfang des Raumes geklebt. Hierzu wird ein Dämpferband der erforderlichen Dicke verwendet. Das Klebeband wird mit einem Hefter oder einer Klebstoffmischung befestigt.

- Ein oder zwei Komponenten Primer werden hergestellt. Im ersten Fall wird die Lösung mit einem Mischer gemischt, im zweiten Fall werden die Komponenten in einem größeren Behälter gemischt. Die Grundierung wird gemäß den Anweisungen gemischt und auf die Betonoberfläche aufgetragen.

Die Verwendung von raffiniertem Quarzsand ermöglicht die Verstärkung der ersten Schüttschicht

Das Mischen der endgültigen Beschichtung erfolgt unmittelbar vor dem Gießen

Diese Technologie funktioniert für Schüttgutböden „Elacor-ED“ mit Quarzaggregat. Die Trocknungszeit des Primers, die Herstellung der Mischung, die Freisetzung von Luft aus der Lösung und die Polymerisation sind in den beigefügten Anweisungen angegeben.

Bei der Installation anderer Epoxid-Massenböden mit Ihren eigenen Händen kann die Technologie geringfügig abweichen. Bei einigen Arten werden im Allgemeinen keine Kitte und Quarzfüller verwendet.