Reparatur von Schüttgutrissen. Bulk-Bodenbeläge sind eine der häufigsten Arten der Bodennivellierung in einem Raum. Wenn die Technologie während des Gießens der Mischung gebrochen wurde, können verschiedene Arten von Defekten auftreten. In diesem Artikel wird die Frage untersucht, ob Risse im Schüttboden geschlossen werden müssen und warum der Schüttboden Risse aufweist und wie Risse entfernt werden können.

Gebrochener Boden

Gebrochener Boden

Unsachgemäße Vorbereitung der Basis für den Schüttboden

Eine unvollständige Vorbereitung der Basis führt ohne Fehler zu einer Verformung der endgültigen Beschichtung. Die Basis muss gut getrocknet und frei von Schmutz und Staub sein.

Wenn Öl- oder Fettflecken vorhanden sind, sollten diese beseitigt werden. Und auch die Betonoberfläche muss vorgeschliffen sein. Dies muss getan werden, um Unebenheiten der Oberfläche zu beseitigen, da auf unebenen Böden keine Schüttböden gegossen werden können. Das Befüllen eines Schüttbodens erfolgt ausschließlich auf der getrockneten und ebenen Fläche.

Wenn ein Ausgleichsestrich hergestellt wurde, müssen Sie vor dem Verlegen des Bodens mindestens 25 Tage warten, bis der Beton vollständig getrocknet ist. Wenn Sie diese Regel vernachlässigen und den Schüttboden früher füllen, führt die vom Beton freigesetzte Feuchtigkeit zu einer Schwellung der Oberfläche, und es bilden sich auch Risse im Schüttboden.

Merkmale von Massenmischungen

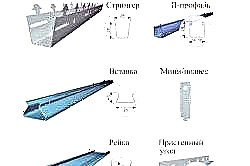

Ein trockener Mörtel zum Nivellieren des Bodens besteht aus mehreren Komponenten:

- Bindemittel (Zement und / oder Gips), der nach dem Mischen mit Wasser allmählich aushärtet und an Festigkeit gewinnt. Wenn der erste Prozess in 30-40 Minuten beginnt und 3-8 Stunden dauert, dauert der zweite mehr als 28 Tage.

- Mineralischer FüllstoffErzeugen einer Art "Rahmen" der Massenbeschichtung. Die in der Mischung verwendete Fraktion (Korngröße) bestimmt die zulässige Beschichtungsdicke und die Höhe der Druckbelastungen.

- Additive ändernmit deren Hilfe einige Eigenschaften der Lösung verbessert werden (Elastizität, Fließfähigkeit, Schälfestigkeit, Knick, Frostbeständigkeit usw.).

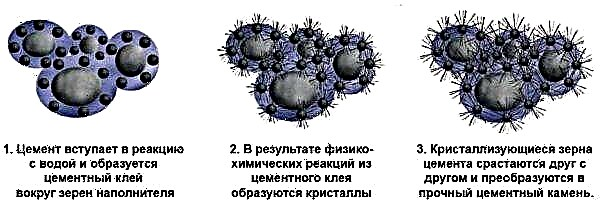

Jedes der Elemente erfordert bestimmte Arbeitsbedingungen. Zum Beispiel benötigt Zement eine streng dosierte Menge Wasser, um physikalisch-chemische Reaktionen zu starten, Additive zu modifizieren und zu plastifizieren - ein bestimmtes Temperatur- und Feuchtigkeitsregime usw.

Deshalb führt jeder seriöse Hersteller Labortests durch, wählt das Rezept aus und sucht nach den besten Anwendungsmöglichkeiten. Nach Erhalt der erforderlichen Informationen schreiben die Technologen detaillierte Anweisungen für die Arbeit mit dem Schüttboden. Darüber hinaus ist es sowohl für Profis als auch für unerfahrene "hausgemachte" verständlich. Und natürlich auf jeder Packung aufgedruckt.

Der Prozess der Bildung eines Schüttbodens umfasst drei Stufen:

- Substratvorbereitung (Prüfung auf Festigkeit, Saugfähigkeit und Gleichmäßigkeit, Reinigung, teilweise Nivellierung, Grundierung).

- Lösung mischen.

- Gießen Sie die Mischung.

Die Einhaltung der Anweisungen in jeder Phase ist sehr wichtig, sonst wird Ihnen das Ergebnis nicht gefallen.

Hat der Schüttboden geknackt? Auf der Suche nach den Ursachen von Mängeln

Die Lösung ist ausgearbeitet, die Wartezeit ist abgelaufen, aber das Ergebnis entspricht nicht den Erwartungen. Beschuldigen Sie nicht sofort den Verkäufer und den Hersteller, ein Produkt von schlechter Qualität verrutscht zu haben. Die Praxis zeigt: In 90% der Fälle sind die Nichteinhaltung der Grundbedingungen für die Vorbereitung der Basis, die Verletzung von Dosierungen, klimatischen Anforderungen und Fristen - dies sind die Hauptgründe, warum der Schüttboden Risse aufweist.

Was zu tun ist? Die Beseitigung von Mängeln beginnt mit der Identifizierung von Fehlern. Beginnen wir mit der ersten Phase - der Vorbereitung der Stiftung.

Grundstärke

Gemäß SNiP 2.03.13-88 (SP 29.13330.2011) sollte dieser Indikator für Betonestrich ab 15 MPa (150 kgf / cm 2) und höher liegen. Probleme mit dem Festigkeitsparameter können auftreten aufgrund von:

- Überschüssiges Wasser in der Beton- oder Zement-Sand-Mischung - Estrichabtrennung erfolgt, der Trocknungsprozess und die Festigkeit werden verzögert,

- Zement von zu geringer Qualität oder schlechter Qualität - die darunter liegende Schicht beginnt schnell zu kollabieren.

- Sand zu fein oder ungewaschen,

- Schnelle Wasserentnahme aus dem Estrich - die oberste Schicht ist zerbrechlich und locker.

Estrich aus minderwertigem Beton.

Nach dem Gießen auf eine Basis, die nicht den Standards entspricht, „reißt“ eine stärkere Ausgleichsmasse eine schwache Oberflächenschicht ab. Innerhalb weniger Stunden treten Risse und Peelings auf.

Es ist nicht schwer, die Festigkeit zu überprüfen - versuchen Sie, den Boden mit einem Nagel zu kratzen oder mit einem Hammer zu schlagen. Wenn die Basis nicht den Anforderungen der Standards entspricht, bröckelt sie leicht und zerknittert stark.

Gleichmäßigkeit des Fundaments

Überprüfen der Gleichmäßigkeit der Basis.

Diese Gruppe umfasst zwei Indikatoren - das Ausmaß der Unterschiede und das Vorhandensein von Gruben, Hohlräumen, Vorsprüngen und anderen Defekten auf der Oberfläche.

Selbstnivellierende Böden werden verwendet, um den Boden auf einen nahezu idealen Zustand zu glätten, dh 2 mm pro 2 Laufmeter Boden (SNiP 3.04.01-87 / SP 71.13330.2011). Und um die Dicke der gewünschten Schicht zu berechnen, müssen Sie den höchsten und den niedrigsten Punkt finden und die Differenz zwischen ihnen messen. Die Laserebene ist hier ein idealer Assistent. Basierend auf dem Ergebnis wird ein Produkt ausgewählt. Wenn beispielsweise der erforderliche Abschnitt der Formation 3 cm beträgt, ist eine Dünnschichtrichtmaschine, die bis zu 2 cm arbeitet, nicht geeignet. Es ist rissig, Gruben und Tuberkel bilden sich aufgrund ungleichmäßiger Trocknung und aus anderen Gründen.

Ein weiterer Schritt ist die Beseitigung sichtbarer Mängel. Der Boden muss sorgfältig inspiziert werden. Risse, Gruben, Schlaglöcher, Unebenheiten und andere Defekte können auf der oberen Schüttschicht dupliziert werden. Es gibt viele Gründe: minderwertige Arbeit ohne Leuchtfeuer oder Wasserwaage, zu viel Druck auf die Nadelrolle während des Walzens (es reißt die Lösung aus den Aussparungen heraus), zu dünne Schicht der Mischung usw. Daher geben Hersteller in Schwarzweiß in der Anleitung Folgendes an:

- Zum Ausdehnen, Knacken, Füllen und Füllen von Rissen, Gruben und anderen Vertiefungen mit schnell trocknenden Reparaturmitteln,

- Vorsprünge und Tuberkel abschlagen, mit einer Mühle oder einem Schleifgitter für Gips schleifen.

Das heißt, der Boden muss so weit wie möglich geglättet werden, damit nach dem Gießen alle Ihre Anstrengungen nicht umsonst verschwinden.

Luftfeuchtigkeit

Hier werden drei Faktoren definiert:

Der Restwassergehalt in der Basis.

Messung der Grundfeuchte mit einem Feuchtigkeitsmesser.

Gemäß SNiP 3.04.01-87 (SP 29.13330.2011) beträgt die zulässige Bodenfeuchtigkeit beim Aufbringen von Bulklösungen 2,5-4%. Die Messung erfolgt mit einem Hydrometer. Wenn der Koeffizient erhöht wird, funktioniert ein ebener Boden nicht - überschüssiges Wasser reißt die Beschichtung ab, Tuberkel, Krater und Risse bilden sich.

Sie können den Feuchtigkeitsgehalt der Basis unabhängig voneinander ungefähr bestimmen. Führen Sie spezielle Express-Tests durch:

- Mit einem Klebeband aus Polyethylen mit einer Größe von nicht mehr als 1 x 1 m auf dem Boden befestigen. Einen Tag warten und prüfen. Wenn sich unter dem Film Kondenswasser, Tröpfchen oder dunkle Bereiche gebildet haben, ist die Basis nicht ausreichend ausgetrocknet. Warten Sie lieber ein paar Tage und überprüfen Sie es erneut. Also bis die Oberfläche völlig trocken bleibt.

- Stellen Sie ein Becken mit heißem Wasser auf den Boden und warten Sie. Wenn es darunter dunkler wird, ist es zu früh, um mit der Arbeit fortzufahren.

Bodenabsorption.

Führen Sie einen Schnelltest durch: Gießen Sie etwas Wasser auf die Oberfläche. Wenn Feuchtigkeit früher als nach 30 Sekunden absorbiert wird, ist eine Grundierungsbehandlung mit wasserfesten Eigenschaften erforderlich. Andernfalls "zieht" die Basis schnell Wasser aus der Lösung heraus und die Massenmischung gewinnt nicht an Festigkeit, sie reißt.

Anzeigerelative Luftfeuchtigkeit.

Die Einhaltung der Klimabedingungen ist eine der wichtigsten Voraussetzungen für den Arbeitsbeginn. Gemäß SNiP 3.04.01-87 (SP 29.13330.2011) sollte der Bodenbelag bei einer relativen Luftfeuchtigkeit von 40-60% ausgeführt werden. Bei zu hohen Raten erhöht sich die Trocknungszeit und bei einem niedrigeren Wert trocknet die Deckschicht schnell, es treten exfolierte, rissige Bereiche auf.

Fundament reinigen

Die Technologie erfordert nicht nur das Kehren des Bodens, sondern auch das Staubsaugen, das Abschlagen alter Farbe, das Entfernen von Öl und Bitumenflecken. Entfernen Sie also alles, was die Haftung (Adhäsion) des Schüttbodens am Boden beeinträchtigen kann. Wenn Sie diese Anforderung vernachlässigen, müssen Sie auf das Auftreten von Rissen, Schwellungen und Hohlräumen unter der Beschichtung vorbereitet sein.

Grundierung

Der Boden gleicht den Grad der Oberflächenabsorption aus, verbessert den Haftungsindex und fördert die gleichmäßige Verteilung der Lösung entlang der Basis. Es ist am besten, Primer mit tiefer Penetration oder Adhäsionsprimer zu verwenden.

Wenn die Oberfläche nach der Reinigung nicht richtig behandelt wird oder ein Produkt von geringer Qualität verwendet wird, kann dies zu mehreren Beschichtungsfehlern, Unebenheiten der Schicht usw. führen.

Die folgende Reihe von Problemen ist mit einer Verletzung des Prozesses verbunden:

- Die Dosierung des Mischwassers wird nicht eingehalten. Bei einer übermäßigen Schichtung der Zusammensetzung wird fast immer das Auftreten von Kratern beobachtet, und bei einem Mangel, einer Bröckeligkeit und mehreren Rissen.

- Die Lösung ist heterogen, schlecht gemischt. Klumpen sind sofort auf der Oberfläche sichtbar, es bilden sich Tuberkel und Vertiefungen.

- Nicht befolgte Empfehlungen für die Dicke der aufgetragenen Schicht. Mögliche Trennung des Schüttbodens vom Boden, Einbrüche ("Beule"), Unebenheiten.

- Es gibt kein Dämpferband und keine Dehnungsfugen.

Dämpfungsband kleben.

Für Räume mit einer Fläche von mehr als 18-36 m 2 (genaue Anzeige siehe Gemischanleitung) wird empfohlen, Schrumpfabschnitte zu erstellen. Andernfalls sind mehrere tiefe Risse vorgesehen. Der Grund dafür kann das Fehlen eines Dämpfers um den Umfang sein.

In den verbleibenden 10% der Fälle kann der Boden nach dem Gießen reißen, die Mischung kann schuld sein an:

- abgelaufen

- Verletzung der Lagerbedingungen,

- unangemessene Zusammensetzung (Fälschung oder Ehe).

Bevor Sie etwas unternehmen, wenden Sie sich auf jeden Fall an Spezialisten. Wenden Sie sich direkt an den Verkäufer, und fordern Sie die Kontaktdaten eines regionalen Händlers oder Werksvertreters an. Rufen Sie die Hotline-Nummern an, die auf den Werksgeländen aufgeführt sind. Fast kein Hersteller weigert sich jemals, einen Anspruch zu konsultieren oder zu prüfen.

Was zu tun ist

Die Beseitigung von Beschichtungsmängeln ist auf zwei Arten möglich: kardinal und lokal. Im ersten Fall wird die selbstnivellierende Mischschicht vollständig abgebaut. Im zweiten Fall wird der Schaden repariert.

Peeling-Bereiche (einschließlich solcher, in denen Hohlräume zu spüren sind, „Stöße“) werden entfernt, Risse werden gestickt, staubfrei und reichlich grundiert. Als nächstes wird das Befüllen mit Reparaturverbindungen oder der gleichen Mischung durchgeführt, die zuvor verwendet wurde. Sie können den beschädigten Bereich zusätzlich mit einem Gipsnetz oder Glasfaser verstärken.

Eine vollständige Entfernung der Massenmischung ist erforderlich, wenn die Basis eine geringe Festigkeit aufweist, dh schwach ist. Der Abbau muss auch erfolgen, wenn sich unter der neuen Schicht mehrere Hohlräume gebildet haben, die gesamte Oberfläche mit tiefen Rissen, Schwellungen, Schwellungen „verschwunden“ ist.

In einigen Fällen empfehlen Experten ein anderes Schichtgerät. Wenn der Boden beispielsweise fest ist, sitzt er gut, es gibt jedoch geringfügige Unregelmäßigkeiten. Sie können eine Dünnschichtrichtmaschine oder eine Endmischung verwenden.

Rat! Wenn Sie Reparaturmeister benötigen, gibt es einen sehr bequemen Service für deren Auswahl. Senden Sie einfach das unten stehende Formular mit einer detaillierten Beschreibung der auszuführenden Arbeiten ein. Angebote mit Preisen von Bauteams und Unternehmen erhalten Sie per E-Mail. Sie können Rezensionen zu jedem von ihnen und Fotos mit Arbeitsbeispielen sehen. Es ist KOSTENLOS und verpflichtet Sie zu nichts.

Ursachen von Mängeln

Die Hauptgründe, die das Auftreten von Schäden verschiedener Art verursachen, sind mit einer Verletzung der Technologie in der Anfangsphase verbunden:

- falsch oder schlecht gemischte Zusammensetzung,

- schlecht vorbereitete Arbeitsfläche

- Verwendung von Materialien schlechter Qualität.

In den meisten Fällen ist der Schüttboden mit einem Betonestrich ausgestattet. Es ist wichtig, dass es vollständig getrocknet ist. Es sollte auch keine Verschmutzung sein. Staub, Schmutz oder Fettflecken führen anschließend zu Funktionsstörungen des Bodens.

Wenn Sie die Basis feucht lassen, führt die Freisetzung von überschüssiger Feuchtigkeit mit Sicherheit dazu, dass Bereiche des Bodens reißen oder anschwellen.

Der Estrich muss grundiert werden. Unregelmäßigkeiten führen dazu, dass die Polymerzusammensetzung und die Betonbasis schlecht miteinander verbunden sind, und dies führt zum Auftreten von Rissen.

Die Mischung muss unter Beachtung aller Regeln und Anweisungen des Herstellers vorbereitet und gegossen werden. Der Schüttboden ist zerbrechlich, wenn Sie bei falschen Temperaturbedingungen arbeiten. Während des Gießens des Bodens sollte die Temperatur im Raum 25 Grad nicht überschreiten.

Es ist auch unmöglich, Arbeiten in einem Kühlraum mit einer Temperatur unter 15 Grad auszuführen.

In seltenen Fällen kann der Boden beschädigt werden, wenn er nicht ordnungsgemäß verwendet wird. Falsch ausgewählte Wasch- und Reinigungsmittel können die Unversehrtheit des Decklacks beeinträchtigen. und dann wird es knacken. Übermäßige Feuchtigkeit kann auch zu Problemen mit Schüttböden führen.

Häufigste Probleme

Häufige Probleme mit Schüttböden sind Risse. Sie sind flach und können sogar die Betonbasis erreichen. Meistens ist ihr Aussehen darauf zurückzuführen, dass Die Basis für den Boden war schlecht gemacht. Wenn es zerbrechlich, beweglich oder nicht ausreichend getrocknet war, treten während des Betriebs zwangsläufig verschiedene Arten von Rissen auf.

Der Schüttboden wird auch oft gerissen, wenn die Mischung nicht richtig hergestellt wurde. Die Gründe können die Zugabe von zu viel Wasser oder die Verwendung einer Lösung mit abgelaufener Haltbarkeit sein.

In einigen Fällen ist es nicht erforderlich, den Boden vollständig auszufüllen, und Sie können auf eine selbstnivellierende Lösung verzichten.

Es kommt vor, dass das Auftreten von Rissen im Schüttboden mit einer Delaminierung einhergeht. Ein anderer Name für dieses Phänomen ist Bucht. Während des Aufwickelns kann sich ein Teil der Oberfläche, auf der Risse auftreten, von der Basis lösen. Dann beginnt sie zu knarren und sich zu bewegen. Eine Abdeckung kann auftreten, wenn wenn keine wasserfeste Schicht auf den Untergrund aufgebracht wurde oder wenn der Betonestrich Risse aufweist. Dann sickert leicht Feuchtigkeit ein und die Verbindung zwischen dem Schüttboden und der Basis wird unterbrochen.

Der holprige unebene Boden oder die Oberfläche mit Hohlräumen sieht überhaupt nicht ganz ordentlich aus. Darüber hinaus erschweren Unregelmäßigkeiten das Aufbringen anderer Beschichtungen auf den Schüttboden erheblich.

Diese Defekte werden häufig durch ungenaues Gießen des Gemisches oder Nichtbeachtung der Proportionen während seiner Herstellung verursacht.

Reparaturfunktionen

Die Reparatur von Polymerbeschichtungen erfordert in der Regel nur eine Oberflächenbehandlung der Deckschicht oder deren Entfernung. Bei schwerwiegenderen Mängeln kann es erforderlich sein, die Beschichtung zu zerlegen, oder Sie müssen den Betonestrich wiederholen.

Es ist möglich, den ursprünglichen Glanz wiederherzustellen oder Kratzer von der Oberfläche durch Polieren zu entfernen. Dieser Vorgang wird mit einer speziellen Rotationspoliermaschine unter Verwendung von Filzkreisen durchgeführt. Eine spezielle Komposition wird auf sie angewendet. Die Restaurierung von Polyurethanböden erfolgt mit Schutzlack.

Vor jeder Oberflächenbehandlung ist es sehr wichtig, sie gründlich von Staub und Schmutz zu reinigen und zu entfetten.

Nach dem Schleifen der Oberflächenschicht und dem Entfernen kleiner Defekte wie Blasen oder Absacken reicht es aus, die Endschicht zu füllen. Verschiedene Risse und Delaminierungen erfordern eine vollständige Entfernung der Beschichtung vom Polymer. Manchmal reicht es aus, auf einen bestimmten Bereich beschränkt zu sein, aber es kann erforderlich sein, die Oberflächenschicht entlang des gesamten Umfangs zu ersetzen, während die Beschichtung zu Beton geschnitten und der Betonestrich geschliffen wird.

Dann führen sie die gleichen Aktionen aus wie bei der Erstinstallation des Schüttbodens:

- entfetten Sie die Oberfläche des Estrichs,

- bereitete sie vor

- Tragen Sie die erforderlichen Schichten auf.

Bei der Aktualisierung eines kleinen Bereichs des Bodens ist es wichtig, alle Fugen sorgfältig zu schleifen und mit einem speziellen Mastix zu verarbeiten.

In der Regel erfolgt ein vollständiger Austausch des Schüttbodens, wenn der Schaden mindestens 30% der Fläche betrifft. Die Reparatur von Betonestrich kann erforderlich sein, wenn seine schlechte Qualität und mögliche Unregelmäßigkeiten zu Defekten im Schüttboden führen.

Wenn der Beton von zufriedenstellender Qualität ist, der Estrich jedoch Risse aufweist, Substratrestaurierung notwendig. Dazu werden die Risse auf ein ausreichendes Maß ausgedehnt, dann wird alles aus dem Staub entfernt, grundiert und mit einer Reparaturmasse gegossen.

Alternativ kann die Injektionstechnologie verwendet werden.. Entfernen Sie zuerst die Schicht vom Polymer, um den Riss vollständig freizulegen. Dann wird ein Loch in Beton in einem Winkel gemacht, Packer werden dort eingesetzt. Mit einer Einspritzpumpe wird eine wasserfeste Verbindung durch die Packer eingeführt, bis sie den Riss vollständig ausfüllt.

Risse oder Delaminationen nehmen daher ziemlich schnell zu Verzögern Sie nicht die Reparaturzeitso dass Sie anstelle eines separaten Abschnitts nicht den gesamten Boden neu füllen müssen.

Rissreparaturmethoden

Wenn der Boden Risse aufweist, müssen Sie den Schaden so schnell wie möglich beheben. Möglichkeiten, sie zu beseitigen, hängen von der Tiefe des Risses und seiner Größe ab. Bei geringfügigen Schäden von nicht mehr als 1 cm Länge muss der Boden nicht neu verlegt werden.

Es reicht aus, folgende Aktionen auszuführen:

- Mit Hilfe von Werkzeugen wird der Riss über seine gesamte Länge auf 2 cm erweitert.

- Entfernen Sie jeglichen Schmutz mit einem Staubsauger

- an der Basis und an den Wänden wird der Riss mit einer Grundierung behandelt,

- dann wird die Polymermischung in die Risse gegossen, die Oberfläche wird geebnet.

Wenn der Bereich, auf dem der Boden Risse aufweist, ziemlich groß ist, muss der gesamte Bereich des Bodens entfernt und wieder mit Beschädigungen gefüllt werden. Gehen Sie dazu wie folgt vor:

- Die Füllschicht wird zersplittert, gereinigt und die Basis wird angeschaut.

- Wenn die Betonbasis Risse enthält, verwenden Sie Zementspachtel.

- die Website wird von Verschmutzung gereinigt,

- Grundierung auf freiliegenden Seitenflächen, Grundierung der Betonbasis selbst,

- Alle füllen mit einer neuen Lösung und Ebene.

Die Werkzeuge

Um die Massenbeschichtung in der Wohnung reparieren zu können, müssen Sie sich mit bestimmten Werkzeugen und Geräten eindecken. Empfehlen Sie die Verwendung eines Atemschutzgeräts. Für ein qualitativ hochwertiges Mischen der Lösung ist es besser, eine leistungsstarke elektrische Bohrmaschine zu verwenden, da eine schlecht gemischte Zusammensetzung anschließend Defekte am Schüttboden verursacht.

Sie können die Oberfläche glätten oder die beschädigte Schicht mit einem Schleifer entfernen.

Wenn für die Reparatur der Beschichtung eine vollständige Nachfüllung oder Deckschicht erforderlich ist, verwenden Sie eine gekerbte Kelle. Mit diesem Werkzeug lässt sich die Substanz leichter auf einem Betonsockel verteilen, und dann wird das Werkzeug selbst auf der Oberfläche ausgerichtet.

Es ist wichtig, ein Werkzeug zu wählen, dessen Zahnhöhe doppelt so hoch ist wie die Schichtdicke. Die Breite des Spatels sollte 1 m nicht überschreiten.

Die Deckschicht wird normalerweise mit einer Rakel aufgetragen. Dieses Werkzeug ähnelt einer gekerbten Kelle, es ist jedoch möglich, die Breite und Länge der Zähne so einzustellen, dass die Oberfläche gleichmäßig mit einer dünnen Deckschicht beschichtet werden kann.

Mit einer Nadelrolle können Sie einen Teil des Schüttbodens eines beliebigen Bereichs wiederherstellen. Sie verteilen die Mischung gleichmäßig und entfernen Luftblasen. Abhängig vom Bereich des reparierten Bereichs wird ein Werkzeug mit unterschiedlichen Breiten und unterschiedlichen Längen von Spikes ausgewählt.

Die Gebäudeebene steuert, wie glatt der Boden und die Oberfläche sind. In diesem Fall. Es ist besser, ein Gerät mit einer Länge von ca. 2 m zu verwenden. Auf die Parzellen, von denen das beschädigte Material zuvor entfernt wurde, wird eine Grundierung aufgetragen.

Es ist ratsam, einen langen Stapel zu wählen.

Alle Werkzeuge müssen mindestens 4 Stunden lang in ein Lösungsmittel gegeben werden, um Konservierungsfett zu entfernen. Andernfalls kann Öl auf den Boden gelangen, was wiederum zur Bildung von Defekten führt.

Möglicherweise sind zusätzliche Werkzeuge erforderlich, um auf Lager befindliche Schüttböden wiederherzustellen. Sie sollten niemals kleinere Risse im Schüttboden mit Reparaturen festziehen, da Wenn Sie sie rechtzeitig beseitigen, können Sie schwerwiegendere Probleme vermeiden.Dies führt dazu, dass die Lösung vollständig nachgefüllt werden muss.

Im nächsten Video erfahren Sie, wie Sie Risse in einem Betonestrich reparieren.

Warum ist der Boden gerissen?

Unter allen Mit Baumaterialien, die für die Dekoration der Bodenoberfläche verwendet werden, können wir die fortschrittlichste Technologie - den Schüttboden - sicher hervorheben. Risse und andere Defekte, deren physikalische Parameter ähnlich sind, sind das einzige Minus, das beim Gießen der Beschichtung auftreten kann. Es ist jedoch wichtig zu beachten, dass solche Kosten nur in einem Fall auftreten können - wenn die Technologie während der Ausführung des Hauptprozesses verletzt wurde. Die Gründe für das Auftreten von Rissen im Schüttboden, warum die Deckschicht gerissen ist, was zu tun ist, wenn der Boden gerissen ist und ob überhaupt Reparaturen erforderlich sind - wir werden diese und andere Probleme in diesem Artikel berücksichtigen.

Eine falsche Vorbereitung der Schruppschicht unter dem selbstnivellierenden Boden kann zu Rissen führen.

Vorbereitung der Stiftung - immer ein Schlüsselfaktor für die Qualität des Abfüllprozesses. Wenn während der Verarbeitung der Basis Fehler gemacht wurden oder die in der Anleitung angegebenen Voraussetzungen ignoriert wurden, kann der Trocknungsprozess der Deckschicht unterbrochen werden, was letztendlich zu einer Verformung der Beschichtung und dem Auftreten von Rissen führt. Vielleicht ist dies der Hauptgrund, der zur Reparatur führt, da das Design des Hauses verdorben wird. Der Estrich muss gut getrocknet und vollständig von Schmutz, Staub, Sand und Schmutz befreit sein.

Wenn Auf der Oberfläche wurden Öl- oder Fettflecken gefunden, die vollständig entfernt werden müssen. Nach der vollständigen Reinigung muss die gesamte Betonoberfläche auf einen vollkommen gleichmäßigen Horizont geschliffen werden. Wenn schwerwiegende Unregelmäßigkeiten und Unterschiede in der Oberfläche festgestellt werden, müssen diese zuerst beseitigt werden. Der Gießvorgang kann nicht gestartet werden, wenn die Oberfläche tiefe Vertiefungen und eine deutlich erhöhte Luftfeuchtigkeit aufweist. Erst nach vollständiger Beseitigung der aufgeführten Nachteile kann mit der Verlegung des Schüttbodens begonnen werden.

Separat erwähnenswert über die Vorbereitung eines neuen Fundaments - Betonestrich. Nach Durchführung dieser Arbeiten muss die fertige Beschichtung mindestens 20 Tage, vorzugsweise jedoch 23 bis 25 Tage (dies ist der Zeitraum der vollständigen Trocknung des Betons) gut belichtet werden. Wenn Böden früher überflutet werden, kann Feuchtigkeit, die im Betonboden enthalten ist, dazu führen, dass die Schicht aufquillt, was immer zu Rissen führt. Der beste Beweis dafür ist nicht ein beschädigter Boden.

Gestörte Temperatur

Wenn vorher Anordnung der Schüttböden gibt es eine extrem niedrige oder hohe Temperatur, es wird nicht empfohlen, den Hauptprozess zu starten. Der Nenntemperaturbereich beträgt 15 bis 25 Grad Celsius, jedoch nicht weniger als 7 bis 8 Grad und nicht mehr als 35. Sie können den warmen Boden nicht einschalten, wenn er sich im Estrich unter einer trockenen Schicht befindet, da sonst die Qualität dieser Beschichtung schlecht ist und ihre Lebensdauer abnimmt.

Verwendung von Haushaltsreinigungsmitteln

Erste Schritte Zum Reinigen des fertigen Untergrunds müssen nicht nur eine Bürste, ein Staubsauger, sondern auch Reinigungsmittel verwendet werden, um alte Schmutz- und Fettflecken vollständig zu entfernen. Klassische Haushaltszusammensetzungen sollten besser nicht verwendet werden, da solche Lösungen möglicherweise nicht vollständig austrocknen, wodurch der Boden anschließend reißen und an Festigkeit verlieren kann. Um maximale technische Konformität zu erreichen, ist es am besten, saure Verbindungen (Zementwaagenkonverter) zu verwenden, dann Beton zu schleifen und Schmutz mit einem Staubsauger zu entfernen.

Schlechte Oberflächengrundierung vor dem Gießen

Viele inkompetente Bauherren Vernachlässigen Sie die Grundierung oder verwenden Sie verdünnte Formulierungen, die nicht durchgeführt werden können. Um Risse, eine mögliche Demontage des Schüttbodens und das Verlegen einer neuen Deckschicht vollständig zu beseitigen, ist es besser, dieselbe Grundierung desselben Herstellers in sauberer Form (ohne Verdünnung) zu verwenden und mindestens zwei Schichten aufzutragen. Es ist wichtig, sich an eine einfache Regel zu erinnern: Die nachfolgende Schicht muss mit einer Walze aufgetragen werden, nachdem die vorherige vollständig getrocknet ist. Denken Sie daran, dass diese Regel ständig angewendet werden muss. Eine ungleichmäßige Grundierung kann zu einer Unterbrechung des Trocknungsprozesses führen, die mit dem Auftreten von Rissen auf der geformten Oberfläche behaftet ist!

Analphabetische Grundschichtfüllung

Wichtig zu beachtendass eine Nichteinhaltung der Technologie oder ein unsachgemäßes Mischen der Lösung aus Zweikomponentenzusammensetzungen zu einer Oberflächenverformung führen kann. Der Gießvorgang muss in strikter Übereinstimmung mit den Vorschriften des Herstellers durchgeführt werden und die geringste Abweichung ist nicht akzeptabel! Wenn Sie keine Fähigkeiten zum Bauen haben, ist es besser, die Implementierung dieses Prozesses nicht durchzuführen!

Der Estrich entspricht nicht der erforderlichen Festigkeit

Wann ist die Reparatur abgeschlossen? Bei Estrichen oder beim Einbau eines neuen Untergrunds kann jede Ungenauigkeit zum Auftreten von Fehlern führen, die dann proportional auf die Endschicht übertragen werden. Wenn Sie keine neue Massenbeschichtung herstellen möchten, sollten keine Risse auf der Basis und dann auf der Oberfläche auftreten. Um eine Reparatur oder Neuinstallation des selbstnivellierenden Bodens auszuschließen, muss der Untergrund korrekt vorbereitet werden - Betonestrich einfüllen.

Reparieren des Schüttbodens - So entfernen Sie Risse mit Ihren eigenen Händen

Nach Abschluss des Hauptprozesses Sie haben plötzlich festgestellt, dass die Polymerschicht Risse aufweist. Sie müssen die „Art und das Verhalten“ der Defekte untersuchen und auf der Grundlage der erhaltenen Analyse weitere Entscheidungen treffen. Wenn Sie beispielsweise während der Beobachtung feststellen, dass sich der Riss nicht mehr ausdehnt, können Sie sich keine Sorgen machen - eine solche Verformung kann leicht beseitigt werden. Wenn es zu viele Blasen und Risse gibt, reicht die Reparatur nicht aus. Eine solche Beschichtung kann wieder anschwellen und es ist besser, sie zu entfernen. Die Rissreparatur wird wie folgt durchgeführt:

- Hierzu wird die vorbereitete Reparaturmischung direkt in den Riss gegossen.

- Dieser Ort muss geschützt werden, bevor er vollständig trocknet.

- Schließlich wird der versiegelte Riss mit einem feinkörnigen Schleifpapier oder -papier geschliffen.

Allerdings Dieses Verfahren ist für einfache Epoxid-, Polyurethanbeschichtungen oder eine Grundierung in einer Mehrschichtkonstruktion anwendbar.

Wann Viele kleine Risse auf der gesamten Oberfläche, die Reparatur von Polymerböden ist unpraktisch. Sie sollten (zusammen mit dem Sockel) zerlegt werden, den Betonsockel wieder auffüllen und gut trocknen lassen. Bevor Sie einen neuen rauen Boden vorbereiten, müssen Sie sich mit den Empfehlungen für die Vorbereitung eines Betonestrichs vertraut machen, Artikel lesen und ein Video ansehen. Um in Zukunft ein qualitatives Ergebnis zu erzielen, muss die Basis vollständig getrocknet und erst danach mit dem Gießen der Polymerschicht begonnen werden. Es ist auch wichtig, sich an die Staubentfernung der Oberfläche zu erinnern und die Haftung zu erhöhen: Um wiederholte Fehler vollständig zu vermeiden, ist es am besten, die Basis mit Primer „Polytek“ doppelt zu behandeln. Wenn Sie alle Empfehlungen befolgen, können Sie mit dem Hauptprozess beginnen - dem Gießen der Endbeschichtung. In diesem Stadium ist es jedoch wichtig, mehrere obligatorische Anforderungen zu berücksichtigen:

- Um mit dem Gießen zu beginnen, muss das Dämpferband um den gesamten Umfang befestigt werden. Die Dicke der Deckschicht sollte die vom Hersteller empfohlenen Parameter nicht überschreiten (die Einhaltung dieser Bedingung vermeidet den "Polstereffekt" und das Abblättern der Oberfläche während des Betriebs).

- Um eine effektive Trocknung der geformten Beschichtung zu gewährleisten, müssen optimale Bedingungen geschaffen werden - eingeschränkter Zugang zu frischer Luft, leichte Belüftung, jedoch ohne Zugluft.

- Wenn Polyurethanböden gegossen werden, muss umgekehrt werden - eine gute Belüftung schaffen, da beim Mischen dieser Zweikomponentenzusammensetzungen giftiges Gas freigesetzt wird.

Separat ist es erwähnenswert Da sich verschiedene Schüttböden in den Bedingungen für die Durchführung des Gießens unterscheiden können, müssen Sie vor Beginn der Arbeiten die mit der gekauften Mischung gelieferten Anweisungen sorgfältig lesen.

Professioneller Ansatz

Um die Installation von Schüttböden durchführen zu können, müssen Sie über grundlegende Konstruktionsfähigkeiten verfügen. Wenn Sie sich Ihrer Fähigkeiten nicht sicher sind, ist es besser, die unabhängige Umsetzung dieser Arbeiten aufzugeben, da jedes Versehen zu Rissen im teuren Veredelungsmaterial führen kann. Die beste Option ist, das einzigartige Angebot von Politek System zu nutzen - den Kauf von Polymerböden in Kombination mit Verlegung! Wenn Sie uns am Telefon anrufen, können Sie eine Frage stellen: Was ist besser als ein Laminat, eine Fliese oder ein selbstnivellierender Boden, wie wählt man eine Beschichtung, mischt eine Lösung, wie viel sollte es sein, wie man sie verlegt, wie schnell wir arbeiten und natürlich über Qualität.

Sie können Ihren Kommentar hinterlassen, die Berichterstattung bestellen oder die Antwort über das Feedback-Formular stornieren. Vergessen Sie nicht, Ihre E-Mail-Adresse und Ihren Namen für die Antwort anzugeben.

Wir sind bereit, Ihnen anzubieten Gerät (Installation) des Schüttbodens in jedem Raum. Unsere Materialien auf Polymerbasis können in jeden Raum gegossen werden, da sie Additive enthalten, die ihnen dekorative (z. B. farblich getönte gemäß der RAL-Farbkarte, bildtransparent, Linoleum, Marmor) Eigenschaften und sogar andere Komponenten verleihen, die ihnen Verschleißfestigkeit verleihen. Eine Reparatur wird nicht lange benötigt. Für die Selbstanwendung ist es besser, Fotos und Videos zu diesem Thema zu sehen.

Perfekte Basis Zum Füllen der Beschichtung wird ein Material wie Beton verwendet (oder sollte ein Betonboden oder ein Zementestrich sein). Die Dicke der Beschichtung ist variabel und hängt stark davon ab, auf welcher Basis sie gegossen wird. Die Berechnung kann von unseren Mitarbeitern durchgeführt werden. Rufen Sie unseren Online-Shop an und wir teilen Ihnen den Materialpreis und die Arbeitskosten für Ihre Region mit. Über das Formular "Auftragsberechnung" können Sie eine Frage stellen, einen Kommentar schreiben - Ihre Meinung teilen und die Antwort stornieren, nicht vergessen, bitte geben Sie Ihren Namen, Ihre E-Mail-Adresse und Ihr Telefon an. Alle Produkte sind auf Lager, es erfolgt Lieferung.

Richtige Wiederherstellung eines Schüttbodens

Trotz der großen Anzahl positiver Eigenschaften von Schüttböden können im Laufe der Zeit oder bei schlechter Verlegung verschiedene Mängel auftreten.

Aber nicht jeder hat gleichzeitig Informationen darüber, wie all dies und die verfügbaren Wiederherstellungsmethoden behoben werden können.

Tatsache ist, dass dies in bestimmten Situationen alleine möglich ist, ohne Geld für die Gewinnung von Spezialisten in diese Richtung auszugeben.

Schälen

Wenn ein solcher Prozess stattfindet, sagen die Leute, dass die Böden erhöht sind. Die Schwellung kann an einem bestimmten Ort oder in der gesamten Region auftreten. Dafür gibt es Hauptgründe:

- Die Basis zum Gießen war nicht gut vorbereitet. Es gab keine Grundierung, Reinigung von Schmutz und Staub. Die Haftung der Mischung an der Oberfläche war gering.

- Luftfeuchtigkeit der Basis, auf der der Schüttboden gegossen wird. Es ist notwendig, beispielsweise auf das vollständige Trocknen des Betonestrichs zu warten und erst dann die Installation durchzuführen.

Viele Menschen glauben, dass eine große Menge Wasser nur dazu beiträgt, dass sich die fertige Lösung über den Bereich im Raum verteilt. Einige füllen sogar Pfützen (Antrieb und Grundierung). Dies führt zum Auftreten von Mängeln.

- Die Oberfläche zum Gießen hat eine schwache Festigkeit.

Es ist sehr einfach, den Ort des Schälens zu bestimmen - mit einem halbfesten Gegenstand auf den Schüttboden zu klopfen. Ein dröhnendes Geräusch zeigt an, dass Reparaturen erforderlich sind. Wenn Sie nicht aufpassen, beginnt der Boden an diesen Stellen mit der Zeit zu reißen.

Kleinere Schäden werden mit einem Meißel oder Hacker entfernt. Anschließend werden spezielle Reparaturmörtel und Schleifmittel verwendet. Es ist nicht überflüssig, flüssiges Glas an den Rändern (unter einer Schicht des Schüttbodens) laufen zu lassen.

Damit sind die neue und die alte Lösung gut miteinander verbunden.

Es gibt Fälle, in denen der Boden in fast dem gesamten Raum solche Mängel aufweist. In dieser Version ist es einfacher, den Schüttboden zur Basis zu öffnen und ihn sorgfältig auf Fehler zu untersuchen. Nach Durchführung dieser Aktivitäten wird das Füllen von Anfang an wiederholt.

Rissentfernung

Risse im Schüttboden sind der häufigste Defekt. Man kann mit Sicherheit sagen, dass die Installationstechnologie nicht durchgeführt wurde oder überhaupt nichts davon wusste. Kleinere bis zu einem Millimeter spielen keine Rolle, größere Mängel sollten jedoch sofort beseitigt werden. Es wird wenig Arbeit geben und besondere Erfahrung ist nicht erforderlich.

Die aufgetretenen Risse müssen erweitert, gereinigt und mit einer verstärkenden Grundierung behandelt werden. Sobald die Oberfläche getrocknet ist, wird spezieller Reparaturbeton hineingegossen und dann geschliffen.

Risse im Schüttboden können regelmäßig auftreten, auch nachdem sie repariert wurden. Dies wird durch das Absinken der gegossenen Lösung angezeigt.

Es ist nicht überflüssig, die Basis auf Defekte zu überprüfen: Die Bodenplatte „geht“, es bilden sich Schrumpfungsrisse. In dieser Form kostet die Reparatur viel mehr Zeit und Geld.

Andernfalls ist es nicht möglich, den perfekten Schüttboden zu erhalten. Die lokale Beseitigung von Rissen auf der Oberfläche führt zu keinem Ergebnis.

Eine große Anzahl von Rissen kann nicht repariert werden. Sie sollten sich an Spezialisten wenden, die in der Lage sind, den Schüttboden abzubauen und den Betonestrich zu ersetzen, wenn der Grund dafür liegt.

Abschreibung und Qualitätsverlust

Mit der Zeit verliert der Schüttboden sein Aussehen und seine ursprüngliche Qualität. In diesem Fall müssen Sie nicht viel Geld ausgeben, sondern nur eine neue Deckschicht ausfüllen und die geeignete Option für die Kombination mit dem Design auswählen.

Zu den Hauptgründen für das Auftreten eines solchen Defekts zählen konstante Belastungen. Darüber hinaus erscheinen solche Bereiche möglicherweise nicht im gesamten Bereich, sondern nur an bestimmten Stellen.

Um die beste Qualität zu erzielen, ist es besser, die alte Schicht des Schüttbodens vollständig zu entfernen und stattdessen mit einer neuen zu füllen.

Vor dem Auftragen neuer Polymere sollte die alte Basis gründlich von möglichen Unregelmäßigkeiten und Defekten gereinigt werden. Dies wird das beste Ergebnis erzielen. Auf diese Weise wird die Oberfläche aktualisiert, wenn der Innenraum im Raum geändert wird. Die Estrichschicht ist vernachlässigbar und beeinflusst den Abstand vom Boden zur Decke im Raum nicht.

Bucht

Einige Oberflächenfehler des selbstnivellierenden Bodens können miteinander kombiniert werden. Nach der Überschwemmung brach der Boden an bestimmten Stellen. Dies kann noch durch ein Peeling ergänzt werden. Dieses Phänomen wird "Bucht" genannt. Zusätzlich zum Reißen des Schüttbodens begann sich das Peeling zu lösen, was zu einem Knarren führte. Dafür kann es mehrere Hauptgründe geben:

- Der Feuchtigkeitsgehalt der Oberfläche, auf der der Schüttboden gefüllt ist, beträgt mehr als 4%.

- Die Oberfläche wurde nicht für die Arbeit vorbereitet (es gibt Staub, Schmutz). Eine hochwertige Haftung fehlt.

- Keine wasserdichte Schicht auf der Basis. Selbst wenn es vorhanden ist, können Risse auftreten, die auf die fertige Lösung des Schüttbodens übertragen werden.

Um ein solches negatives Phänomen zu beseitigen, sollten Sie den Bereich entfernen, der sich von der Basis entfernt hat, und ihn dann sorgfältig von möglichem Staub und Schmutz reinigen. Zusätzlich können Sie den Bereich mit einem feuchten Tuch abwischen. Dann wird eine Grundierung in 2-3 Schichten aufgetragen. Es bleibt nur, die selbstnivellierende Mischung in einer Ebene mit der gesamten Oberfläche zu füllen.

Um das beste Ergebnis zu erzielen, wird eine zusätzliche Schicht über den gesamten Bereich dieser Art gegossen.

Blasen und Krater

Für einen solchen Defekt gehen folgende Aktionen voraus:

- Schlechtes Mischen des Mörtels (häufiger mit Handschrift oder mit hohen Umdrehungen des Bohrers). Alle möglichen Blasen beim Trocknen werden im oberen Teil an die Oberfläche verschoben. Sobald sie trocken sind, treten an ihrer Stelle Krater und Schwellungen auf.

- Hohe Luftfeuchtigkeit während der Arbeit (mehr als 60%) und Raumtemperatur unter +5 Grad.

- Die Umsetzung der Dicke des Schüttbodens, die nicht den Mindestparametern des Herstellers entspricht.

- Öltropfen in einer Lösung, die keine Zeit zum Einfrieren hatte.

- Die Mischung ist von schlechter Qualität und wird in der Arbeit verwendet.

Blasen können leicht vermieden werden, indem Sie nach dem Gießen mit einer Belüftungswalze gehen. Dadurch werden sie beseitigt und es können keine nachfolgenden Mängel auf der Oberfläche des Schüttbodens auftreten. Wenn es jedoch bereits Schwierigkeiten gibt, sollten diese behoben werden.

Eine unbedeutende Menge und Größe von Kratern kann durch "Instillation" ihrer Lösung beseitigt werden. Wenn die Flächen groß sind, ist es einfacher und rentabler, eine neue Estrichschicht zu füllen. Wenn der Schüttgutboden Risse aufweist oder andere Mängel auftreten, sollten Sie sofort nach Möglichkeiten suchen, dies zu beseitigen.

Trübung

Die Arbeiten sind abgeschlossen, die Oberfläche des Schüttbodens ist getrocknet, es liegt jedoch eine Trübung in Form eines weißlichen Farbtons vor. Dies verschlechtert die dekorativen Eigenschaften der Mischung, es treten Mattheit und schwache Deutlichkeit auf.

Bilder oder Zeichnungen sehen nicht natürlich aus. Richtig, während alle Eigenschaften der Operation auf dem gleichen Niveau bleiben. Die Beseitigung eines solchen Defekts erfolgt auf Polyurethan- oder Epoxidböden.

Folgende Hauptgründe werden unterschieden:

- Fetttropfen und andere aggressive chemische Verbindungen fielen auf die Füllung.

- Die für die Arbeit verwendete Mischung ist schlecht gemischt.

- Eine große Menge Wasser hinzugefügt.

- Die Komponenten sind nicht proportioniert.

Sie müssen sich sehr bemühen, den Schüttboden mit Qualität zu reparieren. Die beste Option ist, eine weitere Deckschicht zu erstellen. Es ist sehr wichtig, auf die Gießtechnologie zu achten. Alle Proportionen und Empfehlungen werden in den Anweisungen wiedergegeben.

Chips und Schlaglöcher

Bei Kontakt mit scharfen oder stumpfen Gegenständen mit ausreichendem Gewicht auf der Oberfläche des gegossenen Bodens können nach dem Gießen des Bodens nicht nur Risse, sondern auch Späne auftreten. Die Bereiche können zusammen mit der Polymerzusammensetzung und der Betonbasis abbrechen.

Alles hängt vom Grad der Wirkung ab. Der Prozess der Oberflächenrestaurierung selbst wird viel Zeit und Mühe kosten. Es sollte gereinigt werden und dann bei Bedarf eine Schicht Grundierung und Kitt auftragen.

Am Ende bleibt es, die Schicht der fertigen Lösung zu füllen.

Wenn es nicht möglich ist, Schüttböden in einer Wohnung unabhängig zu reparieren, wenden Sie sich am besten an Spezialisten. Sie werden in der Lage sein, alles effizient und in kürzester Zeit zu erledigen.

Das Speichern der Bodenfläche nach dem Gießen hilft, Geld zu sparen. Aber niemand ist davor sicher und Schlaglöcher können jederzeit und unter allen Umständen auftreten, wenn Sie dies selbst nicht erwarten.

Wiederherstellungsfunktionen

Wenn der Schüttgutboden Risse aufweist, müssen alle umfassenden Maßnahmen getroffen werden, um diesen Defekt zu beseitigen. Das Befüllen kann über der alten Schicht oder mit einem separaten Bereich erfolgen. In jedem Fall müssen Sie die Oberfläche an den richtigen Stellen reinigen - Grundierung, vollständige Trocknung vor dem Gießen.

Epoxidzusammensetzungen der Mischung erfordern die Verwendung ähnlicher Zusammensetzungen (basierend auf Epoxidharzen) bei der Reparatur von Schüttgutrissen.

Das Studieren aller aufeinander folgenden Schritte wird besser auf Video durchgeführt. All diese Feinheiten helfen dabei, die Quelle zu finden, warum der Schüttboden nach dem Gießen gerissen ist.

Selbst in einer solchen Situation sollten Sie vor der Selbstreparatur Ihre Stärken und Fähigkeiten berechnen. Wenn dies nichts ist, dann eine direkte Straße zu der in diesem Bereich beteiligten Baufirma.

Nachdem Sie den Betrag für den Service bezahlt haben, erhalten Sie das wirklich gewünschte Ergebnis.

: Kultur der Reparatur - Schüttgutboden, Trauerbauer

: Reparatur eines Schüttbodens ohne Unterbrechung der Produktionslinien.

: Der Schüttboden ist gerissen.

: BODENSCHRAUBE UND BULK FLOOR. GEHEIMNISSE DER INSTALLATION UND FÜLLUNG.

: Risse im Estrich. Estrich reparieren.

Technologie zur Beseitigung von Rissen im Schüttboden, die Gründe für ihr Auftreten

Es gibt eine Vielzahl von Baumaterialien, die als Bodenbelag verwendet werden. Und der Bulk-Boden ist eine Bestätigung dafür. Es verfügt über hohe betriebliche und technische Parameter, die eine lange Haltbarkeit des Erscheinungsbilds der Beschichtung gewährleisten.

Aber manchmal kommt es vor, dass Defekte auf dem Boden auftreten. Dies sind Risse, Blasen, Löcher und andere Unregelmäßigkeiten. Wir werden darüber reden.

Gruben, Beulen und Beulen

Es kommt also vor, dass sich auf der Oberfläche des Flüssigkeitsbodens Löcher, Unebenheiten und andere Unregelmäßigkeiten befinden. Dies weist auf eine schlechte Vorbereitung des Fundamententwurfs hin. Reinigen Sie die Oberfläche, den Sand und den Boden in mehreren Schichten, um Probleme zu vermeiden. Und füllen Sie die Gruben mit einer Polymerzusammensetzung, die mit dem Bodenbelag identisch ist.

Es ist jedoch besser, das Auftreten von Fehlern zu verhindern, indem Arbeiten zum Gießen des Flüssigkeitsbodens in einer harmlosen und aufmerksamen Weise durchgeführt werden.

Blasen und geschwollene Stellen auf dem Boden

Wenn Blasen und Schwellungen auf der Oberfläche des Flüssigkeitsbodens auftraten, bedeutet dies, dass beim Verlegen des Bodens Unregelmäßigkeiten auftraten. Zum Beispiel: Nach dem Gießen der Polymerzusammensetzung wurde die Oberfläche nicht mit einer Nadelwalze behandelt. Das Baumaterial wurde auf eine feuchte Oberfläche oder auf schlecht getrockneten Beton gegossen.

Um den Beschichtungsfehler zu beseitigen, muss die Polymerbeschichtung vollständig entfernt werden. Und es wird viel Aufwand und finanzielle Investition erfordern. Eine andere Bewältigung wird nicht funktionieren. Immerhin wird dieser Fehler "wenig Blut" nicht beseitigt.

Unsachgemäße Vorbereitungsarbeiten

Die Hauptursache für Risse im Schüttboden ist die falsche Vorbereitung des rauen Fundaments. Um einen hochwertigen Bodenbelag herzustellen, wird Beton gut von Staub, Schmutz und Ablagerungen gereinigt. Die Oberfläche sollte trocken und eben sein.

Nur eine sorgfältige Vorbereitung des rauen Fundaments garantiert einen hochwertigen Schüttboden

Fettige und ölige Spuren auf der Oberfläche, Müll werden entfernt. Sie verarbeiten einen Betonestrich so, dass keine Risse, Löcher, Ausbuchtungen und andere Unregelmäßigkeiten entstehen. Glatter und glatter Boden verhindert das Auftreten von Rissen auf dem Schüttboden.

Wichtig! Gießen Sie den Schüttboden auf einen Betonestrich, der gut getrocknet ist. Dies ist nicht früher als zwanzig Tage nach Fertigstellung des Estrichs. Andernfalls führt Restfeuchtigkeit nach dem Gießen zu Rissen.

Abweichungen von der empfohlenen Temperatur

Die Ausführung der Arbeiten erfordert die Einhaltung der empfohlenen Temperaturbedingungen im Raum. Zu hohe und zu niedrige Temperaturen sind gefährlich. Und wenn es passiert ist, ist es unmöglich, einen Riss im Schüttboden zu vermeiden.

Um einen solchen Fehler zu vermeiden, lohnt es sich, den Flüssigkeitsboden ausschließlich bei einer Temperatur von 15-25 Grad Celsius über Null zu füllen.

Verwendung ungeeigneter Reinigungsmittel

Bei der Herstellung eines Betonestrichs werden neben einem in Wasser getränkten Lappen und einem Staubsauger Reinigungsmittel benötigt. Aber anwenden, was in der Küche ist, ist es nicht wert. Es ist wichtig, spezielle Verbindungen einzunehmen. Immerhin werden die üblichen Waschflüssigkeiten schlecht abgewaschen. Und dies kann in Zukunft zu Rissen im Schüttboden führen.

Es ist verboten, den Betonsockel mit normalen Reinigungsmitteln zu reinigen. Dies führt zu Rissen im Boden.

Um das gewünschte Ergebnis zu erzielen, verwenden Sie Säure - einen speziellen Reiniger für Zementablagerungen. Zum Schleifen der Oberfläche wird eine Schleifscheibe verwendet. Nur so kann die gewünschte Glätte und Gleichmäßigkeit erreicht werden.

Wenn die Oberfläche schlecht grundiert ist

Es gibt Situationen, in denen aufgrund der Wirtschaftlichkeit der Grundierung oder Unwissenheit eine Grundierung der Betonoberfläche von schlechter Qualität erzielt wird. Infolgedessen ungleichmäßige Haftung der Bodenoberfläche: In verschiedenen Bereichen haftet die flüssige selbstnivellierende Zusammensetzung nicht gleichmäßig auf der Basis.

Grundierung

Der technologische Prozess zur Erzeugung eines flüssigen Bodens umfasst das Aufbringen von mindestens drei Schichten einer Grundierungsmischung. Und das Aufbringen jeder nachfolgenden Schicht erfolgt nach dem Trocknen der vorherigen.

Wichtig! Wenn Sie selbständig an der Anordnung des Flüssigkeitsbodens arbeiten und vermeiden, dass dieser beim Trocknen Risse aufweist oder mit anderen Defekten bedeckt ist, sollten Sie die Anweisungen zur Verwendung des Primers sorgfältig lesen. Der Hersteller beschreibt immer die Verwendung der Zusammensetzung. Wenn Sie dies gemäß den Anweisungen tun, können Sie Probleme vermeiden.

Schlechte Polymerfüllung

Im Falle von Problemen kann alles repariert werden. Es ist jedoch besser, die Bildung von Defekten zu verhindern. Gießen Sie die Polymerverbindung nicht auf unebenen, schmutzigen und rauen Beton. Halten Sie sich an die Reparaturtechnologie.

Den Boden mit einer flüssigen Polymerzusammensetzung füllen

Befolgen Sie beim Mischen des Mörtels und beim Gießen des Betonestrichs die Empfehlungen des Herstellers. Dies betrifft die Homogenität der flüssigen Zusammensetzung. Es sollten keine Klumpen darin sein, da die Basis beschädigt wird.

Wichtig! Was zu tun ist und wie - in der Gebrauchsanweisung. Je nach Zusammensetzung unterscheiden sich die Mischmethoden der Lösung.

Unzureichende Bodenfestigkeit

Wenn der Estrich nicht stark genug und zuverlässig ist, bricht er während des Betriebs und verliert sein attraktives Aussehen.

Wenn ein Estrich nivelliert und gehärtet werden muss

Infolgedessen müssen Sie Geld für Reparaturen ausgeben. Und das raue Fundament muss wieder repariert werden. Nur eine klare und qualitativ hochwertige Umsetzung der Bauverfahren in jeder Phase garantiert das Ergebnis.

Technologie zur Beseitigung von Fehlern im Flüssigkeitsboden

Wenn auf dem Schüttgutboden Mängel auftreten, suchen Sie qualifizierte Hilfe. Aber wenn es dafür kein Geld gibt, können Sie die Aufgabe selbst erledigen. Hierzu eignet sich Epoxidharz zur Reparatur von Rissen oder vielem mehr.

Epoxidharz zur Reparatur von Rissen auf der Oberfläche des Schüttbodens

Wie entferne ich Risse im Boden?

- Wenn der Riss bis zu einem Zentimeter beträgt, mindestens verdoppeln.

- Dann werden Staub, Schmutz und Ablagerungen in der resultierenden Lücke entfernt. Es ist wichtig, Sauberkeit zu erreichen. Verwenden Sie dazu einen Staubsauger, der die Aufgabe schnell und effizient erledigt.

- Der Risshohlraum wird mit einer Grundierung behandelt. Epoxid wird verwendet, um die Lücke zu füllen. Obwohl es viele spezialisierte Werkzeuge gibt.

Füllen einer Lücke in einem Polymerflüssigkeitsboden

- Die Zusammensetzung füllt den Spalthohlraum, ist genau ausgerichtet.

Wichtig! Sie können über die Qualität der nach 30 Tagen geleisteten Arbeit sprechen.

Erst nach dieser Zeit trocknet die Zusammensetzung vollständig.

Wie kann man Problembereiche von Schüttgütern ersetzen?

- Wenn sich bewegende Bereiche auf dem Schüttgutboden erscheinen, werden sie entfernt. Dazu wird der Estrich zu einem starken und starken Bodenbelag entfernt.

- Überprüfen Sie nach dem Entfernen der beschädigten Oberfläche den Betonestrich. Höchstwahrscheinlich gibt es an dieser Stelle einen Riss im Beton, so dass ein Defekt aufgetreten ist.

- Wenn die schwarze Basis an dieser Stelle ebenfalls beweglich ist, entfernen Sie sie ebenfalls, bis sie zurückbleibt. Andernfalls tritt die Schwellung erneut auf.

- Die zu reparierende Oberfläche wird mit einem Staubsauger gereinigt und mit einer Grundierung für eine gute Haftung der Beschichtung geöffnet.

- Nachdem die Primerzusammensetzung getrocknet ist (ungefähr einen Tag), beginnen sie, das Loch mit einem Standardpolymermaterial abzudichten, das zur Ausrüstung des Flüssigkeitsbodens verwendet wurde.

Fazit

Der Hauptgrund für das Auftreten von Defekten auf dem flüssigen Boden des Bodens ist ein Boden von schlechter Qualität, der nicht dem technologischen Prozess entspricht. Es ist besser, die Dienste von Fachleuten in Anspruch zu nehmen. Aber wenn dies nicht möglich ist, können Sie alles selbst machen. Aber folgen Sie den Anweisungen. Zu diesem Zweck wird empfohlen, das folgende Video anzusehen:

Durchschnittliche Bewertung von Bewertungen über 0

Die Zerstörung der Polymerschicht

In der Praxis gibt es normalerweise 6 Arten von Problemen, die im Polymer selbst lokalisiert sind:

- Abrieb.Nach längerem Gebrauch tritt ein natürlicher Abrieb der Oberfläche auf. Beschleunigter Verschleiß kann bei falscher Wahl des Bodenmaterials beobachtet werden, das nicht dem Belastungsniveau in der Anlage entspricht. Der Verschleiß wird auch ohne Schutzlackschicht beschleunigt.

- Trübung, Schichtung. Dies kann aufgrund einer übermäßigen Gesamtdicke der Schichten, einer Verletzung der Installationstechnologie und der Verwendung von Materialien geringer Qualität beobachtet werden.

- Die Bildung von Blasen.Dies ist mit einer Porosität der Basis und einer unzureichenden Luftentfernung durch eine Nadelrolle verbunden.

- Die Bildung von Tuberositas und Durchhang.Es tritt aufgrund der erhöhten Viskosität der Mischung sowie aufgrund der Installation bei übermäßig hohen Temperaturen auf, was die Aushärtung von Polymeren beschleunigt.

- Emission von ungehärtetem Harz.Es drückt sich in der Klebrigkeit der Oberfläche und dem beschleunigten Abstauben aus. Die Gründe sind die Verwendung minderwertiger Materialien, ein Ungleichgewicht beim Mischen von Harz und Härter sowie ein unzureichendes Mischen. Es ist auch möglich, dass eine erhöhte Luftfeuchtigkeit während der Installation den Aushärtungsprozess unterbrach.

Substratprobleme

Betonestrich von schlechter Qualität, Verstöße gegen die Verlegetechnik von Polymermassenböden sowie die unbeabsichtigte Einwirkung von Feuchtigkeit führen zu folgenden Konsequenzen:

- Die Bildung von Blasen, Rissen und Delaminierung der Polymerschicht. Wenn sich der gegossene Boden von der Grundierung ablöst, ist dies auf Verunreinigungen, Staub oder Feuchtigkeit zurückzuführen, die vor dem Gießen des Polymers auf den Untergrund gefallen sind. Wenn sich der Primer mit dem Polymer abblättert, ist der Grund eine schlechte Qualität Betonoder unter Verstoß gegen die Installationstechnologie. Dies kann ein Versagen beim Polieren von Beton, eine unzureichende Entstaubung und Entfettung sowie eine Grundierung auf einer feuchten Oberfläche sein.

- Risse ohne Haftungsverlust am Untergrund. Das Polymer blättert zusammen mit einer Grundierung und einer Betonschicht ab. Der Grund ist die schlechte Qualität des Substrats.

- Krater und durch Poren.Wenn die Dicke der Polymerschicht ausreicht, um die Poren der Basis garantiert zu verschließen, liegt der Grund für die Bildung von Kratern in der Abwesenheit einer Primerschicht.

Fehleranalyse

In Fällen, in denen die Art der Beschädigung keine geringe Qualität des Substrats anzeigt, ist es ausreichend, die Grenzen der vorgeschlagenen Reparatur unter Verwendung eines Versuchsentfernens der Beschichtung zu bestimmen. An mehreren Stellen ist es notwendig, die Luftfeuchtigkeit des Betonestrichs zu messen, um das vollständige Mandat für die anstehenden Arbeiten zu bestimmen.

Bei der Analyse der Ursachen für das Ablösen der Polymerschicht sollte nicht nur ein Feuchtigkeitsmesser, sondern auch ein Härtemesser sowie eine Wärmebildkamera für Gebäude verwendet werden. Nur dieses Gerät garantiert die Erkennung versteckter Feuchtigkeitsquellen im Beton.

Kosmetische Restauration

Um sichtbare Kratzer im Auge zu entfernen und den ursprünglichen Glanz der Epoxidbeschichtung wiederherzustellen, können Sie polieren. Der Vorgang wird von einer Rotationspoliermaschine mit Filzkreisen ausgeführt, auf die eine spezielle Emulsion aufgetragen wird.

Die Restaurierung von Polyurethanböden erfolgt mit einem Schutzlack.

Jeder Oberflächenbehandlung geht eine gründliche Reinigung, Staubentfernung und Entfettung voraus.

Reparatur mit Entfernung der Polymerschicht

In einigen Fällen reicht es aus, nur die oberste Polymerschicht durch Schleifen mit Diamantscheiben zu entfernen. Dies geschieht, wenn bei der Renovierung Beschichtungen, Blasen und Verfärbungen der Oberfläche auftreten.

Eine neue Deckschicht wird auf die polierte Oberfläche gegossen. Wenn der Bereich der festgestellten Mängel klein ist, können Sie auf eine industrielle Rotationsinstallation verzichten.

Zum lokalen Schleifen wird ein herkömmlicher manueller Winkelschleifer verwendet.

Die Reparatur von Rissen und Delaminierungen beinhaltet die vollständige Entfernung der Polymerbeschichtung. In dem Fall, in dem die Qualität des Betonsubstrats nicht zufriedenstellend ist, aber die alte Füllung über den gesamten Raumbereich entfernt wird, sieht die Abfolge der Aktionen folgendermaßen aus:

- Wenn die Beschichtung eine schlechte Haftung aufweist, werden Abstreifdüsen für einen Perforator zum Entfernen verwendet.

- In Bereichen mit erhaltenem Grip werden Meißeldüsen und Schleifmaschinen verwendet.

- Die freiliegende Oberfläche des Betonestrichs ist poliert.

- Eine Abfolge von Aktionen, die der Verlegetechnologie des Polymerbodens entsprechen, wird ausgeführt: Staubentfernung, Entfetten, Grundieren, Aufbringen der ersten Schicht usw.

Wenn die Beschichtung in einem begrenzten Bereich entfernt wird, wird zuerst der Umfang der Reparaturarbeiten bestimmt (sie hat die Form eines Rechtecks). Dann wird die Beschichtung entlang dieses Umfangs zu Beton geschnitten. Weitere Arbeiten werden durchgeführt, wie bei der vollständigen Entfernung des Bodens. Der einzige Unterschied besteht darin, dass die Fugen mit der alten Beschichtung geschliffen und mit Spezialmastix verarbeitet werden.

Was sind die Auswahlkriterien: Entfernen Sie die Beschichtung vollständig oder führen Sie lokale Reparaturen durch?

Wenn dekorative Eigenschaften wichtig sind (z. B. in Büros und Einkaufszentren), ist eine Reparatur vor Ort auch bei einem zufriedenstellenden allgemeinen Zustand der Oberfläche angebracht. Die Entscheidung, den Polymerboden (unabhängig von der Art der Anlage) vollständig auszutauschen, wird in der Regel getroffen, wenn mehr als 30% der Massebeschichtungsfläche beschädigt sind.

Beim lokalen Austausch der Beschichtung sollten Materialien des gleichen Typs verwendet werden, die bereits verwendet wurden. Eine Ausnahme bilden kosmetische Reparaturen mit Methylmethacrylatmischungen. Sie arbeiten gut in Kontakt mit anderen Materialien. Die Vorteile von Methylmethacrylaten sind die Arbeitsgeschwindigkeit, die Nachteile sind die geringe Abriebfestigkeit.

Reparatur der Betonbasis

Wenn das Ablösen der Polymerschichten aufgrund der schlechten Qualität des Betonsubstrats und des unbefriedigenden Wasserabdichtungszustands auftritt, können Sie nicht auf eine Estrichveränderung verzichten.

Wenn Risse im Estrich mit zufriedenstellender Betonqualität festgestellt werden, sollte der Untergrund repariert werden. Die traditionelle Restaurationstechnologie besteht darin, die Risse bis zur erforderlichen Tiefe zu knacken, gefolgt von Entstaubung, Grundierung und Befüllung mit einer Polymerreparaturmasse.

Vor kurzem hat eine alternative Technologie namens Injektion begonnen, sich zu entwickeln. Zuerst wird die Polymerschicht entfernt, um den Riss vollständig freizulegen.

Anschließend werden in einem Winkel von 45 ° Löcher in Richtung des Risses über die gesamte Länge in Schritten von 30 bis 40 cm in den Beton gebohrt. Spezielle Armaturen - Packer - werden hermetisch in die Löcher eingeführt.

Eine Einspritzpumpe wird an die Packer angeschlossen und eine Abdichtungszusammensetzung wird eingeführt, bevor sie den Riss verlässt.

Alle Reparaturarbeiten nach dem Versiegeln von Rissen ähneln denen, die im vorherigen Unterabschnitt beschrieben wurden.

Zusammenfassung

Zögern Sie nicht, wenn Sie mit der Reparatur beginnen. Der Preis für die Verzögerung ist, dass Sie anstelle einer kosmetischen oder lokalen Renovierung die Polymerbeschichtung vollständig ändern müssen.

Defekte wie Delaminierung oder Risse nehmen in der Regel rasch zu. Besonders eilig sollte es jedoch sein, wenn Polymere im Notfall chemisch zerstört werden. Um zu verhindern, dass die Reaktion in der Dicke des Materials anhält, ist es notwendig, die Läsionsstelle zu begrenzen und die Polymerschicht vollständig davon zu entfernen.

In welchen Fällen ist es sinnvoll, beim Anruf von Spezialisten und bei Reparaturen zum Selbermachen zu sparen? Die Entscheidung, unabhängig zu renovieren, ist wirtschaftlich gerechtfertigt, wenn die vorgeschlagenen Arbeiten in ihrer Größe begrenzt sind und keine teure Ausrüstung gemietet werden muss.

Wenn Sie beispielsweise die Technologie für die Arbeit mit Reparaturmassen sorgfältig studiert und mit einem Cutter, einem Stempel, Schabern und einem herkömmlichen Spatel ausgerüstet haben, können Sie die Beschichtung in kleinen Bereichen ersetzen.

Dies ist jedoch nur dann sinnvoll, wenn die erforderlichen Materialien genau in der Menge zum Verkauf angeboten werden, in der Sie sie benötigen.

Defekte des Schüttbodens: Ursachen und Abhilfemaßnahmen

Was könnte einfacher sein als Bulk-Floor-Technologie? Wir mischen die Komponenten, gießen die Mischung auf den Boden und erhalten eine perfekt ausgerichtete Oberfläche.

Dies ist, was die meisten Heimmeister denken, die sich dazu entschließen, das Verfahren zur Erstellung eines Schüttbodens unabhängig durchzuführen. Diese Einfachheit und Leichtigkeit der Technologie ist jedoch nur offensichtlich. Berichten zufolge sind nur 30-40% aller Schüttböden ideal.

Andere haben Mängel, die hauptsächlich mit Verstößen gegen die Technologie ihres Geräts verbunden sind.

Viele Schäden am Schüttboden können ohne größere Reparaturen repariert werden, dh ohne die Oberfläche vollständig zu zerlegen. Typischerweise wird die identifizierte Ehe durch eine zusätzliche Endschicht einer selbstnivellierenden Mischung blockiert. Es gibt aber auch komplexere Mängel, zu deren vollständiger Beseitigung der Boden geöffnet, die Schüttschicht vollständig entfernt und sogar die Betonbasis repariert werden muss.

Häufige Mängel:

- Schälen, Quellen der Endschicht,

- Oberflächenrisse

- Bucht

- kleine Einschlüsse, Fremdpartikel auf der Oberfläche,

- Delaminierung, Trübung,

- Hügel und Depressionen,

- vorzeitiger Verschleiß.

Wenn diese Anzeichen einer Zerstörung auftreten, ist es Zeit, mit der Reparatur der Fülloberfläche zu beginnen. Betrachten Sie die Restaurationsmethoden, die mit der einen oder anderen Form von Verformungen durchgeführt werden müssen.

Defekt Nummer 1. Aufblähen, Abblättern der Füllstoffoberfläche

Schwellung äußert sich in der Bildung einzelner oder mehrerer Blasen auf dem Schüttboden. Ihre Oberfläche kann mit Rissen bedeckt sein (wenn die Schicht dünn ist) und kollabieren. In diesem Fall können wir über Peeling sprechen.

Die Ursache für Schwellung und Peeling ist eine unzureichende Haftung (Adhäsion) der Bulk-Schicht und der Basis. Die Beschichtung, die nicht richtig auf die Basis geklebt ist, beginnt sich von dieser weg zu bewegen.

Fehler in der Technologie, die zu Blähungen und Peelings führen:

- Unzureichende Reinigung des Betonsockels von Staub, Fettflecken und anderen Verunreinigungen.

- Die Verwendung von minderwertigen Grundierungen.

- Die Füllschicht auf einen feuchten Untergrund legen. In diesem Fall wird durch überschüssiges Wasser und Kondensat die Masse, die Blasen und die Peelingform zurückgewiesen.

- Geringe Festigkeit des Betonsockels.

- Nichteinhaltung des Zeitintervalls zwischen dem Aufbringen der Schichten des Schüttbodens.

- Beschichtungskomponenten werden vor dem Gießen nicht gründlich gemischt. Das Mischen sollte nur mechanisch mit speziellen Düsen erfolgen.

- Unfaire Entfernung von Luftblasen von der Beschichtung mit einer Nadelrolle. Blasen, die während des Trocknens in der Dicke der Beschichtung verbleiben, bewegen sich an die Oberfläche und hinterlassen geschwollene Blasen oder platzende "Krater".

- Verletzung von Temperatur- und Feuchtigkeitsindikatoren im Raum. Laut Technologie sollte die Raumtemperatur während der Arbeit über 5 ° C und die Luftfeuchtigkeit unter 60% liegen.

Beseitigung von Blasen und Peeling:

- Alle Schwellungen müssen entfernt werden. Sie können Blasen und gebildete „Krater“ mit einer Mühle oder manuell reinigen - mit einem Spatel.

- Sie reinigen den Boden von kleinen Partikeln von Bauschutt und Staub. Saugen Sie dazu die Oberfläche ab und reinigen Sie sie nass. Bevor Sie mit dem nächsten Schritt fortfahren, wird das Substrat gründlich getrocknet.

- Gegebenenfalls grundierte Mängelstellen - zweimal.

- Defekte mit der verwendeten selbstnivellierenden Mischung füllen. Alternativ kann Polymer- oder Zementspachtel verwendet werden. Zementkitt ist für Zementschüttböden vorgesehen, Polymerkitt ist universell einsetzbar. Viele von ihnen können nicht nur für Polymer-, sondern auch für Zement- (oder Beton-) Beschichtungen verwendet werden.

Wenn der gegossene Boden nicht vorne ist, kann in diesem Schritt die Reparatur abgeschlossen werden. Der Bulk-Boden, der als Frontbeschichtung verwendet wird, benötigt eine vollständige visuelle Maskierung der „Patches“. Daher wird der gesamte Boden mit einer Endschicht gefüllt, die den Anweisungen des Herstellers für die selbstnivellierende Mischung vollständig entspricht.

Defekt Nummer 2. Risse

Risse - ein häufiger Defekt im Schüttboden. Manchmal sind sie flach, manchmal erreichen sie die Betonbasis. Normalerweise ist das Auftreten von Rissen mit einer minderwertigen Basis verbunden, auf der der Schüttboden verlegt wurde. Dies ist die häufigste, aber nicht die einzige Ursache. Es gibt auch eine Verletzung in der Gießtechnologie.

Ursachen von Rissen:

- Zu dicke Füllschicht (mehr als 7 mm).

- Das Vorhandensein von Rissen auf der Basis.

- Lose Basis, anfällig für Bewegungen.

- Unzureichende Basisverstärkung.

- Nichtbeachtung der Anteile der Bestandteile des Schüttguts, nämlich Zugabe von mehr Wasser als in der Anweisung vorgeschrieben. Zu flüssige Lösung reißt beim Trocknen häufig.

- Aufbringen der Schüttgutmischung auf einen feuchten Estrich.

- Verwendung einer abgelaufenen Bodenmischung.

Wenn die Risse einfach sind und der Schüttboden keine Frontbeschichtung ist, muss der Boden nicht vollständig aufgefüllt werden. Die optimale Lösung besteht darin, solche Risse mit einer selbstnivellierenden Mischung zu füllen.

Der Prozess des Füllens von Rissen:

- Mit einer kleinen Rissbreite (bis zu 1 cm) wird es über die gesamte Länge auf ca. 2 cm erweitert. Dies kann mit einer Mühle oder einer Metallbürste erfolgen.

- Entfernen Sie Schmutz von den Wänden des Risses und ziehen Sie den Staub mit einem Staubsauger heraus.

- Die Wände des Risses werden mit einer Grundierung behandelt und trocknen gelassen. Falls erforderlich, wiederholen Sie die Behandlung.

- Der Riss ist mit Polymer- oder Zementspachtel gefüllt und bündig mit dem Rest der Oberfläche. Füllen Sie gegebenenfalls den gesamten Boden mit einer neuen Schicht.

Für den Fall, dass der Boden mit einem Netz von Rissen durchschnitten wird, ist es nicht mehr sinnvoll, diese zu füllen. Es ist notwendig, die Beschichtung vollständig zu zerlegen und den Zustand der Betonbasis zu bewerten - höchstwahrscheinlich war es das, was solchen Verformungen Auftrieb gab. Wenn Fehler gefunden werden, reparieren Sie zuerst die Basis und füllen Sie dann die selbstnivellierende Mischung erneut.

Die Grundreparatur besteht normalerweise darin, alle im Beton (Estrich) vorhandenen Risse mit Zementmörtel oder Kitt zu füllen. Die Oberfläche sollte eben ausgerichtet sein, die zulässigen Unterschiede zwischen dem höchsten und dem niedrigsten Punkt - nicht mehr als 2-3 mm.

Defekt Nummer 4. Hügel und Mulden

Manchmal ist der Schüttboden uneben. Nach dem Trocknen zeigen sich deutlich Vertiefungen (Gruben) oder Tuberkel. Ein solcher Defekt verringert nicht nur die Dekorativität des Bodens, sondern kann auch das Aufbringen der Deckbeschichtung (Laminat, Parkett usw.) darauf verhindern.

Die Ursachen für das Auftreten von Hügeln und Depressionen:

- Unebener Betonsockel.Wenn es signifikante Unebenheiten oder Vertiefungen auf der Basis gibt, werden alle diese Defekte eher auf die Oberfläche des Schüttbodens gedruckt.

- Füllen Sie die Mischung "mit dem Auge".

- Nichteinhaltung der empfohlenen Anteile beim Mischen der Komponenten der Massenmischung. Wenn während des Mischvorgangs mehr Wasser hinzugefügt wurde, als es die Anweisung erfordert, treten nach dem Trocknen häufig Vertiefungen auf der Oberfläche auf. Wenn im Gegenteil wenig Wasser hinzugefügt wurde, wird die Oberfläche hügelig.

Um den Tuberkel zu entfernen, wird der Boden geschliffen. Füllen Sie dann die Oberfläche mit einer Deckschicht einer selbstnivellierenden Mischung.

Die Hohlräume sind mit Kitt (auf Epoxid- oder Zementbasis) oder mit derselben selbstnivellierenden Mischung gefüllt, die für die gesamte Beschichtung verwendet wird. Nach dem Trocknen die endgültige Bulk-Beschichtung auftragen (falls erforderlich, wenn die Bulk-Schicht vorne liegt).

Defekt Nummer 5. Kleine Einschlüsse, Rauheit

Wenn Staub oder kleine Schmutzpartikel auf einen trockenen Boden gelangen, bilden sich auf seiner Oberfläche Pickel, Rauheit und kleine Unregelmäßigkeiten. In diesem Fall ist es unmöglich, eine spiegelglatte, absolut glatte Oberfläche zu erzielen.

- Unzureichend gereinigter Betonboden, dessen Schmutz in die Schüttgutmischung fiel und sich auf der Oberfläche ausbreitete.

- Staub schwimmt in der Luft und lagert sich auf einer noch unbeschichteten Oberfläche ab.

Beseitigung kleiner Rauhigkeiten:

- Die Oberfläche des Bodens wird von Staub gereinigt.

- Tragen Sie eine dünne Deckschicht auf, die über den Defekten liegt.

Defekt Nummer 7. Vorzeitiger Verschleiß

Die Lebensdauer des Schüttbodens beträgt bis zu 10-20 Jahre (Polymerbeschichtungen sind haltbarer als Zementbeschichtungen). Wenn der Boden nach ein paar Betriebsjahren zu bröckeln begann und weiß wurde (von Kratzern), können wir über seinen vorzeitigen Verschleiß sprechen.

Ursachen für vorzeitigen Verschleiß:

- Verstärkte Belastung der Oberfläche (in Werkstätten oder in Lagern, in denen sich der Transport bewegt oder schwere Mechanismen installiert sind).

- Verwendung abgelaufener Bestandteile der Schüttgutmischung.

Um eine nicht mehr darstellbare Beschichtung zu aktualisieren, tragen Sie einfach eine weitere dünne Deckschicht auf die vorhandene Schicht auf. Besonderes Augenmerk sollte auf die Auswahl hochwertiger Komponenten der Mischung und die Einhaltung der Technologie zum Gießen des Schüttbodens gelegt werden.

Wenn sich auf der Oberfläche erkennbare Späne befinden, werden diese grundiert und mit Kitt (auf Zement- oder Polymerbasis) gefüllt. Füllen Sie danach den Boden mit einer neuen Schicht.

Somit können nahezu alle Defekte und Verformungen des Schüttbodens korrigiert werden. Es ist jedoch am besten, proaktiv zu sein und technologische Fehler bei der Erstellung der Massenbeschichtung zu vermeiden.

Verwendung der falschen Reinigungsmittel

Während der Reinigung des Betonbodens von Staub, Schmutz und anderen Verunreinigungen sollten diese nicht nur mit einem Lappen eines Staubsaugers und einer Bürste gereinigt werden, sondern auch mit Reinigungsmitteln.

Es ist verboten, Reinigungsmittel zu verwenden, die für den normalen Haushaltsbedarf bestimmt sind. Weil solche Reiniger während der Reinigung nicht vollständig entfernt werden und dies dazu führen kann, dass die endgültige Beschichtung reißt.

Für eine ordnungsgemäße Reinigung des Betonbodens ist eine spezielle Säure (Zementwaagenkonverter) erforderlich. Und dann müssen Sie mit einer Schleifscheibe und einer Schleifmaschine schleifen.

Schlechte Oberflächengrundierung

Die Grundierung der Basis sollte nicht vernachlässigt werden, denn wenn die Oberfläche ungleichmäßig behandelt wird, trocknet die endgültige Beschichtung in Form eines selbstnivellierenden Bodens ungleichmäßig aus, was bedeutet, dass die Oberfläche reißt und sich Risse bilden. Daher ist es besser, die Grundierung mehrmals durchzuführen, damit Sie später den Schüttboden nicht mehr wiederholen müssen.

Eine neue Grundierung wird erst aufgetragen, nachdem die vorherige vollständig ausgetrocknet ist. Die dafür erforderliche Zeit ist auf der Verpackung des Primers angegeben.

Schwache Estrichstärke

Bei Rohestrich von schlechter Qualität kollabiert der selbstnivellierende Boden nach Verformung des Untergrunds. Um keine wiederholten Reparaturen des Schüttbodens durchzuführen, die zusätzliche finanzielle Kosten verursachen, müssen Sie daher einen neuen Rohestrich ordnungsgemäß einfüllen oder Fehler in der alten Beschichtung beheben.

Reparatur von Rissen im Schüttboden

Zuerst müssen Sie die Art des Auftretens des Defekts bestimmen und sein Verhalten verfolgen und dann entscheiden, was zu tun ist, wenn der Boden Risse aufweist.

Wenn sich der Riss nach einiger Zeit nicht vergrößert hat und sich keine neuen Fehler gebildet haben, kann ein solcher Defekt leicht beseitigt werden. Der Verschluss eines solchen Risses ist wie folgt:

- Der vorbereitete Mörtel für den gegossenen Boden wird in den Riss gegossen.

- Der Ort der Beschädigung mit der gefüllten Lösung bleibt bestehen, bis sie vollständig getrocknet ist.

- Anschließend wird dieser Ort mit feinkörnigem Schmirgelpapier geschliffen.

Ein solches Reparaturverfahren ist nur geeignet, wenn der selbstnivellierende Boden die Grundlage für die anschließende Endbeschichtung ist, beispielsweise für Porzellanfliesen.

Wenn an mehreren Stellen Risse aufgetreten sind und sie auch viele kleine Äste haben, ist es nicht ratsam, Restaurierungsarbeiten durchzuführen. In diesem Fall muss leider nicht nur der Schüttboden, sondern auch der grobe Estrich bis zu den Fliesenböden entfernt werden.

Nach gründlicher Reinigung der Oberfläche sollten Sie einen neuen Estrich unter strikter Einhaltung des gesamten Prozesses einfüllen. Warten Sie nach dem Gießen des Estrichs, bis der Estrich vollständig und natürlich getrocknet ist.

Nach dem Trocknen muss die Oberfläche grundiert werden. Diese Stufe wird zweimal durchgeführt, da eine hochwertige Grundierung eine zuverlässige Haftung der Basis und des selbstnivellierenden Bodens gewährleistet, wodurch die Bildung von Defekten vermieden wird.

Dann gehen Sie direkt zum Füllen neuer Schüttböden. In diesem Stadium müssen Sie die folgenden Nuancen beachten:

- An den Wänden muss ein Dämpferfilm befestigt werden.

- Die Größe des gegossenen Bodens sollte die vom Hersteller angegebene Dicke nicht überschreiten. Andernfalls erhält der überflutete Boden den sogenannten Polstereffekt, was wiederum in Zukunft zu einer Delaminierung der Beschichtung führen wird.

- Während des Füllens des Bodens sind Zugluft und der Zugang zu frischer Luft nicht zulässig.

Eine Ausnahme in Form einer Lüftungsannahme ist das Gießen eines Polyurethan-Schüttbodens. Da bei seiner Installation giftiges Gas freigesetzt wird.

In diesem Material wurden die Hauptursachen für das Auftreten von Rissen im Schüttboden und Methoden zu deren Beseitigung berücksichtigt. Damit Sie nicht an einer Überwucherung der „Reparatur von Schüttgutrissen“ interessiert sind, müssen Sie sich strikt an die Technologie halten und verantwortungsbewusst an die Vorbereitung des Fundaments herangehen. Dann können diese Probleme vermieden werden.