Bei der Auswahl einer korrosionsbeständigen Beschichtung steht der Kunde häufig vor der Wahl - Grundierung oder Grundierungsemail? Wenn die Grundierung Emaille ist, welche sollten Sie bevorzugen? Was ist der Unterschied zwischen Grundlacken? Im Folgenden werden wir versuchen, diese Fragen zu beantworten.

Der Primer-Email ist also ein Farb- und Lackmaterial, das die Eigenschaften eines Primers (Schutzfunktion) und eines Decklacks (dekorative Funktion) von Beschichtungen kombiniert. Sie sind notwendig, um die Oberfläche vor dem Einfluss äußerer Faktoren (atmosphärisch, UV, chemisch usw.) zu schützen und ihr ein ästhetisches Aussehen zu verleihen. Somit kann die Verwendung von Primer-Emails die Arbeitskosten senken und dadurch die Produktionskapazität für die Herstellung von Produkten im Vergleich zur Verwendung eines Beschichtungssystems - Primer + Emaille - erhöhen. Die Frage mit welcher Art von Primer-Email ist etwas komplizierter. Die Wahl der Abdeckung hängt von einer Reihe verschiedener Kriterien ab, die wir später betrachten werden.

Arten von Primer-Emails

Nach der Art der hauptsächlichen filmbildenden Substanz werden Primer-Emails unterteilt:

- Alkyd, Alkydurethan,

- Acryl

- Vinylchlorid

- Epoxid

- Polyurethan.

Im Segment "Baumetallstrukturen" werden am häufigsten Alkyd-, Alkyd-Urethan-Emails verwendet.

- einfache Anwendung

- schnelle Trocknungszeit

- hohe Korrosionsschutzeigenschaften

- relativ niedrige Materialkosten

Epoxy-Primer-Emails sind High-Tech-Dickschichtmaterialien, die sowohl als eigenständige Beschichtung als auch als Primer in einem System mit Finish-Beschichtung verwendet werden können. In der Regel weisen sie hohe Korrosionsschutzeigenschaften auf. Es ist jedoch zu beachten, dass die Beschichtung bei Betrieb in einer offenen Industrieatmosphäre nicht gegen UV-Strahlung beständig ist und die Oberfläche mit Polyurethanemail bedeckt werden muss.

Auswahltipps

Die wichtigsten Punkte, die bei der Auswahl eines Primer-Emails berücksichtigt werden sollten:

- Betriebsbedingungen

- das Vorhandensein aggressiver Umweltfaktoren,

- erforderliche Beschichtungslebensdauer

- Substratmaterial

- Trocknungszeit der Beschichtung

- Färbebedingungen

Daher sollte bei der Auswahl einer Beschichtung nicht nur die eigenen Eigenschaften berücksichtigt werden, sondern auch die Arbeitsbedingungen und der Betrieb des Objekts.

Zusammensetzung und Spezifikationen

Der Korrosionsschutzprimer wird hauptsächlich für Metall verwendet, damit er nicht mit Rost bedeckt wird und außerdem keine Anzeichen von Korrosion auftreten. Bevor Sie Optionen zum Beschichten von Metallteilen mit einer Grundierung in Betracht ziehen, sollten Sie die Hauptkomponenten eines solchen Materials berücksichtigen:

- Die Zusammensetzung dieser Substanz enthält eine bestimmte Menge Lösungsmittel (normalerweise eine kleine Dosis).

- Es gibt auch einen üblichen Lack sowie eine spezielle Zusammensetzung zum Härten der aufgetragenen Substanz.

- Separat ist es notwendig, das Vorhandensein eines speziellen Pigments hervorzuheben, das einen traditionellen Grauton ergibt.

- Zusätzlich enthält die Zusammensetzung Substanzen, die die Haftungseigenschaften signifikant verbessern.

Oft wird diese Option (Body 992-Grundierung oder andere Zusammensetzungen) für große Oberflächen und beim Grundieren eines Autos verwendet. Ein solches Material zeichnet sich durch einen moderaten Verbrauch pro Quadratmeter aus. Das Aushärten ist schnell genug. Das Material zeichnet sich durch eine verbesserte Haftung aus. Darüber hinaus eignet sich die Bodenoption perfekt für Arbeiten unter verschiedenen Temperaturbedingungen.

Es ist wichtig. Nach dem vollständigen Trocknen wird ein Film mit einer Dicke von bis zu 60 & mgr; m gebildet, der die Menge der auf das Teil aufgebrachten Beschichtung minimiert.

Verbrauch pro 1m2

Beim Aufbringen einer korrosionsbeständigen Beschichtung wird je nach dem für die Arbeit verwendeten Werkzeug und der verwendeten Technologie ein unterschiedlicher Verbrauch des Geräts beobachtet. Betrachten Sie die wichtigsten Durchflussparameter:

- Beim Auftragen mit einem Pinsel wird ein erhöhter Verbrauch beobachtet, der 300-400 Gramm pro Quadratmeter erreicht.

- Durch die Verwendung einer Walze für die Arbeit können Sie diesen Wert auf 200 bis 250 Gramm pro Quadratmeter reduzieren.

- Für gut belüftete Räume können Sie ein Spray verwenden, das den Verbrauch auf 150-200 Gramm pro Quadratmeter reduziert.

- Wenn Sie eine Schicht der Zusammensetzung in 40 Mikrometern auftragen, müssen Sie normalerweise 200 bis 250 Gramm der Zusammensetzung verwenden.

Abhängig von der erforderlichen Dicke kann eine spezielle Anwendungstechnik angewendet werden.

Korrosionsschutzmechanismus

In diesem Fall sprechen wir über Möglichkeiten zur Verwendung der Zusammensetzung und den Effekt gegen die mögliche Manifestation von Rost auf einer Metalloberfläche. Betrachten Sie die Anwendungsfälle genauer:

- für eine unabhängige Schutzschicht gegen Korrosion oder Rost auf Metallprodukten,

- spezielle Oberflächenbehandlung an Stellen, an denen Schweiß- oder andere Haftoptionen vorhanden sind,

- Grundierung auf Zinkbasis zum anschließenden Auftragen einer bestimmten Lackierung.

In diesem Fall besteht der Schutz darin, dass die auf der Oberfläche abgelagerte Substanz einen strukturdichten Film bildet, der weder Luft noch Feuchtigkeit durchlässt und auch anderen schädlichen Faktoren entgegenwirkt.

Es ist wichtig. Bei Verwendung der Zusammensetzung können folgende Schutzmechanismen unterschieden werden: unabhängig, zusätzlich und komplex bei Verwendung gleicher Anteile an Farbstoff und Erde.

Vor- und Nachteile

Diese Substanz hat eine Reihe von Vor- und Nachteilen. Betrachten Sie die Hauptqualitäten des Primers genauer:

- relativ geringer Verbrauch

- gute Haftung

- notwendige Korrosionsschutzeigenschaften,

- schnelles Trocknen der Zusammensetzung,

- leichter Geruch.

Trotz einer Reihe positiver Eigenschaften gibt es auch einige Nachteile. Die Zusammensetzung wird nur für Metalle verwendet. Zunächst muss die Oberfläche sorgfältig vorbereitet werden. Verwenden Sie einen kleinen Behälter unter der Abdeckung. Die Belüftung des Raums dauert lange. Schutzausrüstung erforderlich.

Anwendungsfunktionen

Bei der praktischen Anwendung dieser Komponente müssen einige Merkmale beachtet werden, nämlich:

- zuvor muss die Oberfläche richtig vorbereitet und anschließend entfettet werden,

- Vor dem direkten Gebrauch muss der Primer gründlich zu einer homogenen Masse gemischt werden.

- Falls erforderlich, Lösungsmittel hinzufügen, um die Viskosität der Zusammensetzung und ihre Erstarrungszeit zu verringern.

- Die Substanz kann auf jede bequeme Weise aufgetragen werden, die Dicke der Schicht hängt jedoch von der Anwendung ab.

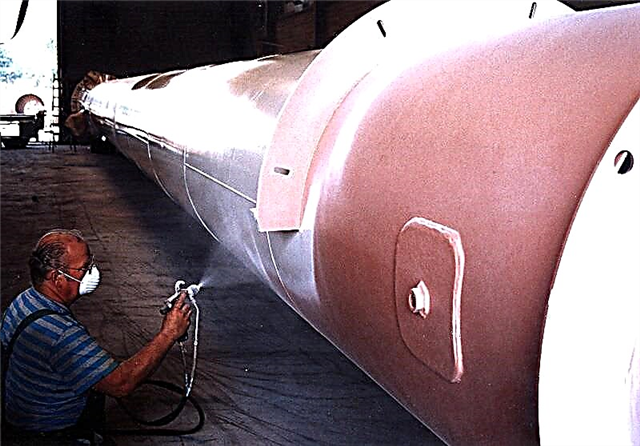

Darüber hinaus ist zu beachten, dass der Stoff in Gegenwart eines geeigneten Atemschutzgeräts und einer geeigneten Schutzausrüstung angewendet wird. Insbesondere sollte bei der Arbeit mit einer Spritzpistole auf Schutz geprüft werden.

Es ist wichtig. Um eine maximale Wirkung zu erzielen, wird das Metall vor dem Auftragen mit einer speziellen Zusammensetzung (Lösungsmittel oder Benzin mit hoher Oktanzahl) entfettet.

Die Hauptbodentypen für Metalloberflächen

Bis heute werden verschiedene Arten von Boden für Metallprodukte im freien Verkauf gefunden. Betrachten Sie detaillierter die beliebtesten und beliebtesten Arten von Kompositionen:

- Substanzen auf Zinkbasis

- Grundierung mit Acrylbasis,

- Epoxidprimer für Oberflächen,

- Alkydprimer.

Sie können auch andere Optionen für den Primer hervorheben, diese werden jedoch unbedingt für andere Beschichtungsmaterialien verwendet. Außerdem unterscheiden sie sich erheblich in Zusammensetzung und Verwendungsreihenfolge.

Es ist wichtig. In jedem Einzelfall sind ein spezifisches Auftragsverfahren und Bedingungen für die Verwendung eines Korrosionsschutzprimers vorgesehen.

Merkmale der Acrylgrundierung für Metalloberflächen

Ein solches Gerät hebt sich vom allgemeinen Hintergrund der verwendeten Grundierungsarten ab. Dieser Typ hat ziemlich hohe Kosten. Die längste Lebensdauer sowie relativ schnelles Trocknen und verbesserte Haftung. All dies ist aufgrund der Tatsache möglich, dass Acryl als Hilfskomponente wirkt, die wunderbar mit einer Metalloberfläche interagiert.

Oberflächenbehandlung und Beschichtung

Um ein Teil oder ein anderes Strukturelement qualitativ für das bevorstehende Gemälde vorzubereiten, sollte Folgendes durchgeführt werden:

- Vorläufig wird Korrosion vom Metall entfernt.

- Anschließend wird es poliert.

- Eine weitere Entfettung wird durchgeführt.

- Der nächste Schritt besteht darin, eine Schicht Erde auf die Oberfläche aufzutragen.

- Nach dem vollständigen Trocknen sollte die nächste Schicht aufgetragen werden.

Es wird empfohlen, die ersten Beschichtungen mit einem Pinsel oder einer Rolle aufzutragen, und die letzten Schichten werden am besten mit einer Spritzpistole gesprüht.

Es ist wichtig. Da die Zusammensetzung in einem dichten und dicken Film liegt, können zwei oder drei Beschichtungen ausreichen, um das Teil vollständig zu verarbeiten.

Übersicht der gängigen Hersteller

Bisher stellen verschiedene Unternehmen ähnliche Produkte her. Folgende Marken können vom allgemeinen Komponentenmarkt unterschieden werden:

- Grundierungsmarke VGT.

- Qualitätsprodukte von Tikkurila.

- Guter Hersteller Ceresit.

- Qualitätsmaterialien KUDO.

- Haushaltsbeschichtungen BRIGHT und Prestige.

Bei der Auswahl des am besten geeigneten Elements wird empfohlen, sich nicht nur auf die Merkmale und den Preis zu verlassen, sondern auch Kundenbewertungen und Expertenempfehlungen zu berücksichtigen.

Eigenschaften

Acryl-Grundierungslacke dienen zum Lackieren einer Metalloberfläche, einschließlich:

- Verkehrsmittel,

- Infrastruktureinrichtungen

- landwirtschaftliche Maschinen

- andere Gegenstände und Gegenstände, für die solide dekorative Eigenschaften und eine lange Lebensdauer wichtig sind.

Gute physikalisch-chemische Parameter, hervorragende ästhetische Eigenschaften, eine solide Deckfähigkeit und eine einfache Anwendung machen diese Formulierungen zu einer der besten.

Nach dem Trocknen verwandelt sich der Bodenschmelz in eine Beschichtung, die stark und widerstandsfähig gegen die negativen Auswirkungen atmosphärischer Prozesse ist. Es behält sehr lange Glanz, erliegt keinen Stößen und verschiedenen Verformungen.

Selbst bei kurzem Kontakt mit Wasser oder Industrieölen rechtfertigt Korrosionsschutzemail seinen Namen voll und ganz - die Flüssigkeit kann nicht an das Metall gelangen.

Es gibt viele Arten solcher Emails auf dem Markt, die sich in der Farbe unterscheiden.

Vorbereitung auf die Arbeit

Die einfache Anwendung bedeutet nicht, dass Sie die Vorbereitungsphase vollständig ignorieren können. Auf der Oberfläche des Metalls sollten sich keine Flecken, wasserlöslichen Ablagerungen, Fett- und Ölspuren befinden. Um diese Verunreinigungen zu entfernen, verwenden Sie aromatische Lösungsmittel (Lösungsmittel, Aceton usw.), die in Lappen eingeweicht sind. Es ist wichtig, den Untergrund so zu überprüfen, dass er sauber und trocken ist. Die Reinigung kann manuell mit einem mechanischen Werkzeug durch Perlstrahlen oder Sandstrahlen durchgeführt werden.

Die ursprüngliche Beschichtung ist oft sehr stark. und hat keine Korrosionsfehler (mit der Zerstörung von nicht mehr als 20% der Oberfläche). Dann müssen Sie nur deformierte Bereiche bearbeiten. Andernfalls muss das Substrat gereinigt und ein Metallobjekt vollständig vorbereitet werden.

Der Korrosionsschutzschmelz muss gut gemischt sein, und in einigen Fällen muss die Lösung auf die erforderliche Viskosität verdünnt werden.

Seine Bedeutung ist wie folgt:

- beim Malen mit Pinseln und Walzen (60 Sekunden mit dem Viskosimeter),

- mit Aerosolspritzen - von 25 bis 30 Sekunden,

- beim Sprühen im Vakuum - von 40 bis 60 Sekunden.

Wichtig: Der verdünnte Zahnschmelz muss noch einmal gemischt und durch ein Stahlsieb oder -gitter filtriert werden.

Wie malen?

Bodenlacke werden in ein oder zwei Schichten aufgetragen, wenn die Raumtemperatur nicht weniger als +5 und nicht mehr als + 35 Grad beträgt und die Luftfeuchtigkeit nicht 80% erreicht. Jede Schicht ist 30-40 Mikrometer dick. Wenn zwei Schichten aufgetragen werden, muss die Beschichtung in Abständen von 15 Minuten aufgetragen werden. Gleichzeitig verbraucht jede Schicht 0,1 kg pro 1 m². Dies bedeutet, dass theoretisch normale Behälter mit einem Fassungsvermögen von 25 kg für 250 m2 ausreichen sollten.

Die Kombi-Gruppe umfasst Acryl-Primer-Email vom Typ AK-100Unterstützung des elektrochemischen Schutzes von Metallen. Dadurch wird die Oberfläche zuverlässig vor den Auswirkungen zerstörerischer atmosphärischer Prozesse sowie vor dem Kontakt mit Süß- und Salzwasser geschützt. Diese Art von Grundierungsemail enthält Zinksilber. Wenn der Lack verformt wird, erscheint eine galvanische Kombination von Metallen, die die Korrosionsrate um das 10- bis 40-fache reduzieren kann (verglichen mit der Korrosionsrate von reinem Stahl).

Zwei Schichten reichen fast immer aus, um das Substrat anderthalb Jahrzehnte lang zu schützen, und unter dem Film entsteht keine Korrosion.

Ein Vorteil des AK-100 ist auch der fehlende Bedarf an Zusatzgeräten sowie die Einsparung von Arbeitskosten. Oben können Sie jede Art von Emaille auftragen.

Eine Übersicht über Spetsnaz Rostmittel finden Sie im Video unten.

Grundzusammensetzung

Offensichtlich ist der Hauptbestandteil dieser Zusammensetzung Acryl. Darüber hinaus enthält die Zusammensetzung solcher Emails Farbpigmente, Lösungsmittel (Wasser) sowie Additive für eine bessere Lagerung der Emulsion, wie Antiseptika, verschiedene wasserabweisende und feuerbekämpfende Duftstoffe.

Die Zusammensetzung kann je nach verwendetem Material variieren. Beispielsweise werden in Emulsionen für Holz Antimykotika und in Metalllacken wasserabweisend zugesetzt. Die letzte Zusammensetzung ist Korrosionsschutzgrundierung.

Wie bewerbe ich mich?

Die Vorbereitungsphase ist sehr wichtig. Vor dem Auftragen ist, wie bereits geschrieben, die Oberfläche von allen Flecken und anderen Beschichtungen zu reinigen und mit Hilfe spezieller Verbindungen zu entfetten. Aceton wird am häufigsten verwendetIn Geschäften finden Sie jedoch auch andere Entfettungsmittel.

Das Auftragen von Emaille sollte in einem Raum erfolgen, in dem die Temperatur nicht unter +5 und nicht über +35 Grad liegt. Es sollte nicht zu feucht sein (nicht mehr als 80% Luftfeuchtigkeit).

Es gibt Zeiten, in denen der gesamte Prozess im Freien durchgeführt wird. Am besten tun Sie dies jedoch in Innenräumen, um zu vermeiden, dass Schmutz an der Oberfläche haftet.

Die Emulsion kann auf verschiedene Arten aufgetragen werden: durch Pinsel, Walze, Spray oder Vakuum. Unabhängig davon, für welche Aufbringungsmethode Sie sich entscheiden, beträgt der Verbrauch einer 25 kg schweren Emulsion 250 Quadratmeter.

Eine zweischichtige Beschichtung mit Emaille-Primer bietet fast 20 Jahre lang Oberflächenschutz.

Bewertungen

Acryl-Primer-Emails der „universellen“ Gruppe, die einen elektrochemischen Schutz von Metallen bieten, sind bei Verbrauchern beliebt. Dazu gehören Zink und Silber, die den Korrosionsprozess bei ständigem Kontakt des Metalls mit Salz und Süßwasser fast zweimal verlangsamen.

Ein weiteres beliebtes Produkt auf dem heimischen Markt ist schnell trocknende Farbe für Metall "Tex Universal". Es wird gekauft, um Eisengitter, Zäune zu verarbeiten und die Garage zu streichen. Verbraucher beachten, dass die Oberfläche gegen verschiedene Arten von Ölen beständig und nicht von Rost bedeckt ist.

Es kommt vor, dass Verbraucher allen Lackbeschichtungen nur Polyurethanlack vorziehen, der alle die gleichen Eigenschaften und Eigenschaften aufweist. Im Gegensatz zu Primer-Emaille wird es für Innenarbeiten wie das Beschichten der Bodenoberfläche verwendet.

Das Auftragen von Primer-Email sorgt für ein angenehmes ästhetisches Erscheinungsbild und schützt die Oberfläche über viele Jahre. Und das trotz der einfachen Anwendung und der geringen Verbrauchskosten für das Material.

Aus dem Video unten erfahren Sie, welches Acryl- oder Alkyd-Email besser ist.